Étude de cas En flux continu

Contrôle automatisé de l'impression sur les poches à compartiments multiples

Principaux avantages

-

Temps d'arrêt réduits grâce à un processus d'apprentissage automatisé

-

Contrôle évolutif de l'impression pour différents produits

-

Le pseudo-rejet est minimisé (< 1 %)

-

Optimisation continue des processus

Dans le domaine de la technique médicale et de la production pharmaceutique, l'inspection visuelle automatique des poches de perfusion représente un défi particulier. Avec ses systèmes de traitement d'image modernes, VITRONIC permet non seulement un contrôle qualité fiable, mais assure également un processus d'apprentissage simplifié et donc des temps d'arrêt plus courts, comme par exemple chez B. Braun à Melsungen, Allemagne.

Le premier projet d'inspection de la qualité des poches de perfusion a été réalisé par VITRONIC pour B. Braun il y a dix ans environ. Depuis, le processus de production a été constamment optimisé avec le concours actif de VITRONIC.

Le dernier projet en date, le contrôle optique de poches à compartiments multiples pour l'alimentation artificielle, a également fait l'objet d'une étroite collaboration avec B. Braun. Dans un premier temps, un cahier des charges contenant toutes les exigences a été établi pour l'entreprise.

Ensuite, le département Soins de santé responsable a réalisé une étude de faisabilité.

Il s'est alors avéré que le système de contrôle utilisé jusqu'à présent avait atteint ses limites et que des poches tout à fait correctes étaient rejetées.

- 620poches sont contrôlées par heure par le système, avec moins d'un pour cent de rejets.

Le contrôle de l'impression de nos poches à trois compartiments standardisées, commercialisées dans 50 pays à travers le monde, est particulièrement difficile en raison des petits caractères utilisés pour le texte multilingue et de la forte ondulation des poches.

Apprentissage automatisé rapide

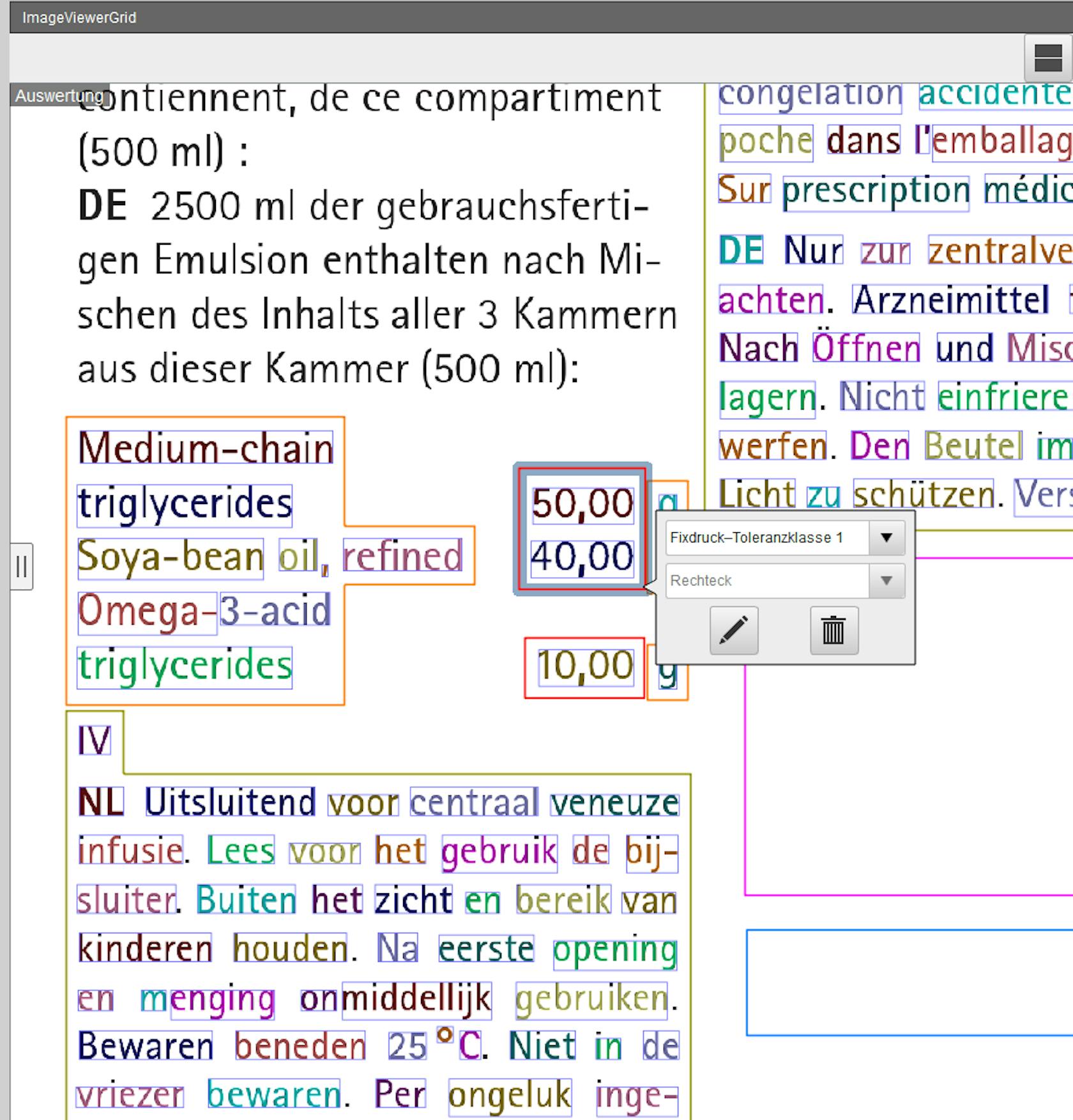

Avec cette solution, le modèle d'impression est transmis au système de traitement d'image sous la forme d'un fichier PDF. Outre la mise en page de l'impression, celui-ci contient une répartition des poches en régions dites d'inspection (ou ROI pour Region of Inspection).

Ces informations sont saisies par le logiciel et des zones de contrôle concrètes sont générées. Lors de l'inspection ultérieure par caméra, des algorithmes spécialement développés à cet effet comparent avec précision l'inscription sur chaque poche à compartiments multiples avec la description préalablement apprise.

Si celles-ci ne concordent pas, les poches défectueuses sont éliminées de manière fiable conformément à des valeurs limites de qualité précisément définies. Cette mesure s'avère particulièrement nécessaire pour les poches à compartiments multiples, car la qualité d'impression ne peut pas être garantie à 100 % en raison de la flaccidité et de l'ondulation des poches.

Grâce à la correction du dépôt de caractères que nous avons développée, nous pouvons compenser toutes les ondulations et distorsions sur les poches à compartiments multiples et contrôler de manière fiable les caractères imprimés.

Défi supplémentaire

La présence de textes en plusieurs langues, due aux exigences réglementaires de la législation, constitue un autre défi. Ainsi, un volume de texte trois fois plus important que d'habitude a dû être placé dans l'espace disponible. Cela n'a été possible qu'avec des caractères de petite taille.

Solution

Une caméra de 32 mégapixels fournissant des images de très haute résolution. Celle-ci permet de contrôler de manière fiable les plus petites lettres. De plus, la répartition des poches en trois classes de priorité, chacune disposant d'une tolérance à l'erreur différente, a contribué à minimiser encore davantage les rejets.

Boîte à outils virtuelle

Le logiciel d'exploitation hautes performances développé en interne pour le contrôle de l'impression est un élément important de la solution système fournie par VITRONIC à B. Braun.

Le processus fait partie d'une boîte à outils virtuelle qui contient différents outils, par exemple pour la lecture de codes ou l'écriture OCR.

Selon les exigences du client, les différents outils sont assemblés individuellement par VITRONIC. La combinaison optimale de composants logiciels et matériels permet la saisie rapide d'une multitude d'informations. Notamment, comme c'est le cas pour B. Braun, sur les surfaces ondulées des poches à compartiments multiples. Pour le projet de Melsungen, une équipe de VITRONIC composée des départements Développement, Construction, Production et Documentation technique a été mise à contribution.

Les prestations importantes pour B. Braun comprenaient également la formation du personnel des lignes de production et du personnel de maintenance ainsi qu'un concept de sauvegarde.

Après avoir remplacé l'ancien système de contrôle par le nouveau, l'installation de Melsungen a pu être qualifiée en collaboration avec B. Braun et la production a pu démarrer avec succès

Le clavier de commande du terminal permet de consulter en direct les résultats de contrôle, y compris les statistiques actuelles.

- 0,9% des 1402 poches ont été imprimés de manière incorrecte.