Od produktu niszowego do standardu branżowego

Jak firma VITRONIC zrewolucjonizowała branżę KEP dzięki innowacyjnym systemom wizyjnym.

Łańcuchy dostaw dostawców usług logistycznych opierają się na niezawodności, opłacalności i wydajności. Od ponad 35 lat firma VITRONIC dostarcza innowacyjne rozwiązania systemowe dla sektora automatyzacji logistyki i napędza rozwój techniczny dzięki najnowocześniejszym systemom kamer i inteligentnemu oprogramowaniu.

Zapewnienie płynnego zarządzania ogromnymi przepływami towarów w logistyce przesyłek zawsze było kluczowym wyzwaniem dla branży KEP. Nowoczesne systemy wizyjne i rozwiązania Auto-ID wspierają dostawców, ponieważ automatycznie rejestrują i szybko przetwarzają wszystkie informacje umieszczone na listach, paczkach i paletach. Informacje są natychmiast dostępne dla procesów sortowania, realizowanych przez dostawców usług logistycznych.

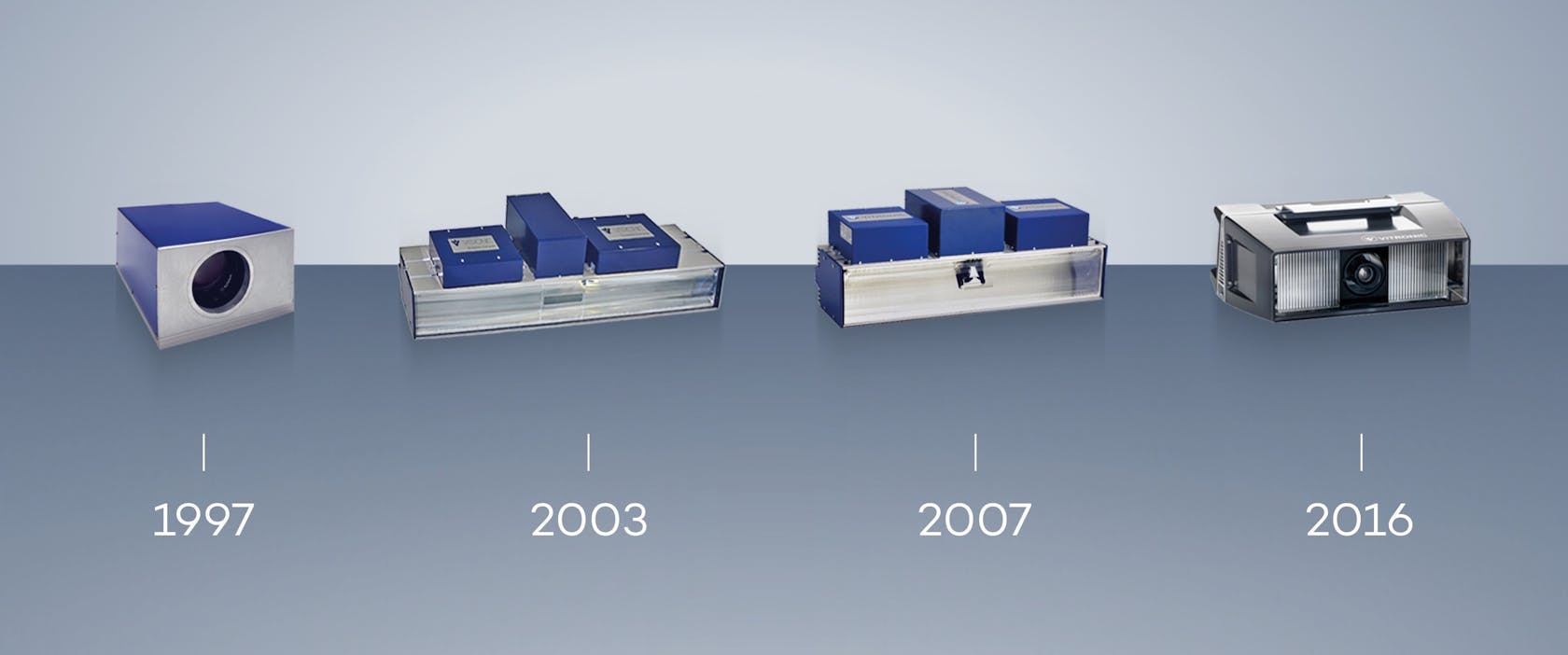

Ale nie zawsze tak było: Gdy w 1985 roku firma VITRONIC zaczęła wchodzić na rynek logistyczny, na rynku dostępne były wyłącznie analogowe kamery matrycowe o rozdzielczości 1000 × 800 pikseli. Odpowiada to około jednej setnej danych generowanych obecnie przez nasze kamery liniowe. Niemniej jednak od samego początku bazowaliśmy na rozwiązaniach kamerowych, które wówczas były jeszcze zjawiskiem niszowym.

Na początku jednak rozwój nie dotyczył przede wszystkim środowiska logistycznego. Wśród naszych pierwszych projektów był system odczytu do rejestrowania laserowych kodów kreskowych bez kontrastu w celu identyfikacji zrębków drzewnych oraz opracowanie systemu do odczytu zabrudzonych i mocno uszkodzonych kodów kreskowych dla firmy chemicznej Ciba-Geigy. Kody te muszą być odczytywane i odtwarzane, nawet jeśli są zasłonięte folią opakowaniową. We współpracy z Uniwersytetem w Karlsruhe opracowywaliśmy wówczas algorytmy, które mogły to zrobić, i stworzyliśmy w tym procesie odczyt kodu dwuwymiarowego. Kamera matrycowa miała ogromną przewagę nad skanerami: zapewniała do oceny obraz o większej rozdzielczości, zawierający informacje 2D, podczas gdy skanery laserowe miały tylko kilka dostępnych do analizy skanów 1D.

Ponadto wykorzystano kamery matrycowe połączone jedna obok drugiej do rejestrowania i przetwarzania zwrotów w celu optymalizacji procesów. W tym kontekście firma VITRONIC odegrała znaczącą rolę w opracowywaniu nowoczesnych systemów Auto-ID i była pionierem w rozwoju zaawansowanych kamer i oprogramowania do przetwarzania obrazu. Bardzo szybko stało się jasne, że systemy Auto-ID oparte na kamerach liniowych mogą tworzyć wartość dodaną dla klientów z wielu branż. Wkrótce połączone ze sobą kamery matrycowe przeszły do historii.

Innowacja powstaje, gdy myślisz nieszablonowo

Na korzyść naszej firmy zadziałał też inny trend: w połowie lat 80-tych technologia kamer stała się bardziej dostępna. To z kolei wsparło naszą strategię rozwoju systemów wizyjnych dla branży KEP. Ze względu na swoją strukturę i szczególne wyzwania sektor ten okazał się idealnym polem zastosowania i rynkiem zbytu dla naszej technologii. I mieliśmy rację: dziś jest jednym z głównych beneficjentów naszych rozwiązań w środowisku logistycznym.

Już od 35 lat nasi klienci czerpią korzyści z bliskiej, międzywydziałowej współpracy w firmie VITRONIC – oraz z tego, że przy rozwiązywaniu problemów branżowych myślimy nieszablonowo. I tak jedną z pierwszych znaczących innowacji była kompaktowa kamera liniowa. Początkowo została ona zaprojektowana do zastosowania w sektorze technologii obsługi ruchu. Pozwoliło to na skanowanie analogowych obrazów z kamer nadzorujących oraz odczytywanie tablic rejestracyjnych samochodów za pomocą optycznego rozpoznawania znaków (OCR). Na początku lat 90. jeszcze bardziej rozwinęliśmy technologię OCR, zapewniając dobrą jakość obrazu i dostosowane algorytmy.

Wiedza zdobyta w inżynierii ruchu drogowego szybko trafiła do logistyki. Dzięki opracowaniu szybkiej automatycznej regulacji ostrości dla kamery liniowej i połączeniu jej z naszymi systemami pomiarowymi 3D, opracowane przez nas kamery były w stanie bezbłędnie rozpoznawać paczki o różnych kształtach i rozmiarach, w krótkich odstępach czasu i przy dużych prędkościach transportu. To znacznie usprawniło proces odczytu. Jednym z naszych pierwszych projektów w tym kontekście był odczyt zwrotów dla największych niemieckich firm wysyłkowych, takich jak Klingel i Otto. W tym przypadku następował odczyt etykiety z kodem kreskowym i przypisanie zwrotu do pierwotnego zamówienia. Z drugiej strony powód zwrotu można było zidentyfikować na etykiecie wysyłkowej.

Pierwsze kroki w przemyśle KEP

Nasze rozwiązanie przekonało firmę UPS, jednego z największych amerykańskich dostawców usług kurierskich i naszego pierwszego klienta w obszarze automatyzacji logistyki. Firma UPS wdrożyła tę technologię w swojej lokalizacji we Frankfurcie‑Fechenheim, która w tamtym czasie była największym zautomatyzowanym centrum przeładunkowym tej firmy w Europie. Aby odnieść fundamentalny sukces w wysoce konkurencyjnym środowisku logistyki paczek, potrzeba wydajnych rozwiązań o wysokim poziomie automatyzacji. Ważną rolę odgrywają tutaj systemy Auto-ID. Automatycznie rejestrując dane i integrując je z połączonymi systemami, zapewniają płynną dokumentację. Warunkiem koniecznym jest jednak niezawodne rozpoznawanie wszystkich informacji na opakowaniach, takich jak kody kreskowe, kody 2D i zwykły tekst. Dlatego kolejnym wyzwaniem było rzetelne odczytanie zwykłego tekstu na etykietach adresowych i innych nadrukowanych informacji. Skanery laserowe nie potrafiły tego zrobić. W grę wchodziło jedynie zastosowanie kamery. Pozostało jednak kilka wyzwań: Paczki często posiadają banderole, folie, taśmę klejącą i odręcznie napisane adresy, co utrudnia rozpoznanie i identyfikację adresu.

Spółka VITRONIC była pierwszą firmą, która bez problemu i w jednym kroku zebrała te informacje z opakowań. Do chwili obecnej jesteśmy jedynym dostawcą wszystkich wymaganych komponentów z jednego źródła.

Ręczne wprowadzanie danych

Odręczne adresy na prywatnych paczkach i opakowaniach stanowią wyzwanie do dzisiaj. Ta sytuacja dotyczy mniej niż pięciu procent całkowitego wolumenu transportu w przemyśle KEP, ale to wciąż dużo. Odpowiednim rozwiązaniem do dokładnego zarejestrowania paczek, których etykiety adresowe nie nadają się do odczytu maszynowego, jest kodowanie wideo. W tym procesie etykiety są przesyłane w postaci obrazów cyfrowych do specjalnie wyposażonych stanowisk roboczych, gdzie są ręcznie dodawane przez przeszkolony personel. Opracowaliśmy tę technologię, aby móc zagwarantować 100-procentowy odczyt. W końcu nawet najlepsze systemy wizyjne nie były w stanie tego zrobić.

Kodowanie wideo wypełnia luki

Firma VITRONIC jako pierwsza zastosowała kodowanie wideo w centrum UPS w Fechenheim. Mieliśmy tam przepustowość 20 000 paczek w ciągu nocy. Aby zapewnić prawie 100-procentowy odczyt, już w 1995 roku opracowaliśmy nasz system wideokodowania. Było to pierwsze na świecie rozwiązanie umożliwiające przesyłanie dużych ilości danych w postaci obrazów do stacji roboczych z ekranem. W ten sposób wszystkie dane, które nie zostały odczytane automatycznie z paczki, mogły zostać przypisane podczas procesu sortowania. Oznaczało to możliwość uniknięcia kosztownych i zajmujących dużo miejsca stacji roboczych do przetwarzania końcowego. Udało nam się znacznie zwiększyć przepustowość sortowni, a przede wszystkim skrócić czas oczekiwania samochodów dostawczych. W cichym środowisku biurowym około 30 pracowników siedziało przy ekranach i kodowało paczki. Proces odniósł taki sukces, że zainstalowaliśmy 160 stacji kodowania wideo z odpowiednią technologią kamer, a także około 200 systemów Auto-ID w Worldport w Louisville (USA), największym centrum dystrybucji przesyłek UPS na świecie. Ponadto do tego zastosowania opracowaliśmy nasz pierwszy certyfikowany system pomiaru objętości VOLUMEC. Jest to nadal jeden z naszych kluczowych produktów.

Był to nasz pierwszy duży projekt w dziedzinie automatyzacji logistyki, a w 1999 roku także największy projekt 14-letniej wówczas firmy VITRONIC.

Sukces na Worldport zaowocował założeniem w 1999 roku naszej firmy VITRONIC Machine Vision Ltd. w Louisville.

Sukces w USA

Naszym szczególnie udanym projektem w USA, wykorzystującym nowoczesną technologię kamer, było wyposażenie Poczty Stanów Zjednoczonych (USPS) w 4500 kamer specjalistycznych. To innowacyjne rozwiązanie było w stanie automatycznie odczytywać paczki, gdy tylko pracownik przechodził z nimi przez obszar objęty detekcją kamer. Kamery mogły komunikować się z bazą danych klienta. Miały również głośniki, które podawały miejsce sortowania każdej paczki do ręcznego sortowania. Później korzystaliśmy z tego systemu na całym świecie przy przewozach towarowych realizowanych przez firmę TNT, obecnie spółkę zależną FedEx.

Usługodawca KEP szukał dostawcy, który byłby w stanie zmierzyć i zidentyfikować wszystkie towary - od dużych przesyłek listowych po palety transportowe. Wygenerowane dane i obrazy były archiwizowane. Klient mógł uzyskać dostęp do tych danych i korzystać z nich w dowolnym miejscu. Wygraliśmy przetarg i mogliśmy dostarczać nasze systemy na cały świat.

Wdrożyliśmy to rozwiązanie w sumie w 56 krajach, silnie napędzając nasz rozwój i znacznie rozszerzając naszą globalną ofertę usług i infolinii. To była niesamowita motywacja dla całego zespołu i nagroda za ciężką pracę w poprzednich latach!

Patrząc w przyszłość: rośnie globalne zapotrzebowanie na archiwizację

W przyszłości będziemy nadal ściśle współpracować z naszymi klientami, aby zautomatyzować rejestrowanie ich przesyłek i towarów. Jednocześnie dostarczamy inteligentne rozwiązania do zarządzania danymi cyfrowymi i łączenia wszystkich procesów łańcucha dostaw. Jest to tym ważniejsze, że branżę logistyczną w coraz większym stopniu charakteryzuje zaciekła konkurencja rynków połączonych w sieci międzynarodowe. W związku z tym duzi dostawcy usług KEP stopniowo standaryzują swoje łańcuchy dostaw. Dlatego też kluczowe znaczenie mają sieci globalne. Jednak wymagane dane nie zawsze są przejrzyste.

Z tego względu konieczne jest połączenie systemów we wszystkich lokalizacjach i archiwizacja wszystkich zarejestrowanych danych, takich jak kody, tekst, masa, objętość, etykiety towarów niebezpiecznych i informacje dotyczące obrazu. Umożliwia to nie tylko tworzenie statystyk między systemami i lokalizacjami oraz analizy i optymalizacje procesów, ale także śledzenie przesyłek na całym świecie. Jednocześnie, wspólnie z klientami, wielkimi krokami napędzamy rozwój w obszarze sortowania. Dzięki rozwiązaniom Auto-ID, takim jak system wymiarowania, ważenia i skanowania (DWS), dostarczamy kompletne dane do cyfryzacji łańcucha dostaw i tworzymy podstawę dzisiejszych wymagań przemysłu KEP: dostawy tego samego dnia i śledzenie przesyłek w czasie rzeczywistym.