Weitere Themen Vom Nischenprodukt zur Standardlösung

Wie VITRONIC die Supply Chains der KEP-Branche revolutioniert hat.

Bei den Lieferketten der Logistikdienstleister geht es vor allem um Zuverlässigkeit, Wirtschaftlichkeit und Effizienz. Seit über 35 Jahren bietet VITRONIC innovative Systemlösungen für den Bereich Logistikautomation und treibt mit hochmodernen Kamerasystemen und innovativer Software die technische Entwicklung weiter voran.

Die reibungslose Bewältigung immenser Warenflüsse in der Paketlogistik ist schon immer eine zentrale Herausforderung für die KEP-Branche gewesen. Moderne Bildverarbeitungssysteme und Auto-ID-Lösungen unterstützen die Anbieter, denn sämtliche Informationen auf Briefen, Paketen und Paletten werden automatisch erfasst und schnell verarbeitet. Die Informationen stehen sofort für die Sortierprozesse der Logistikdienstleister zur Verfügung.

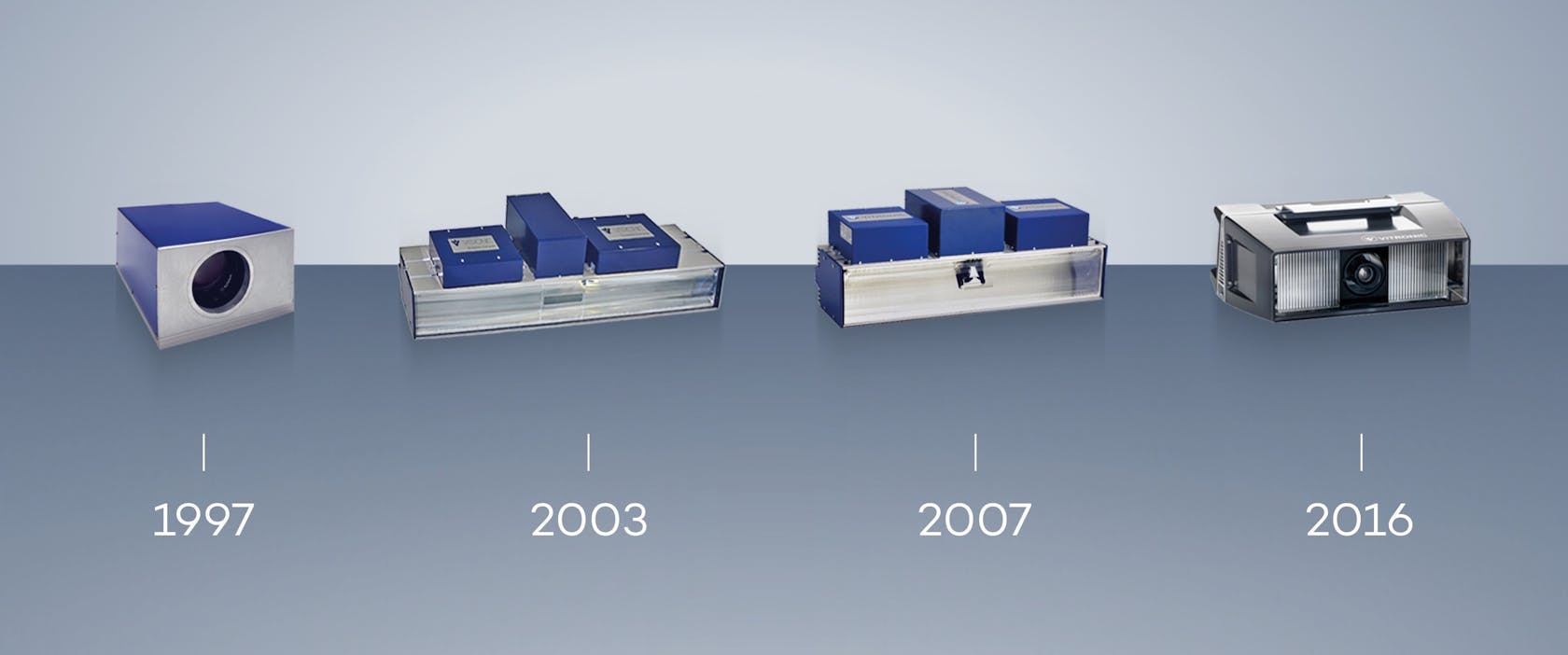

Doch das war nicht immer so: Als VITRONIC ab 1985 damit begann den Logistikmarkt zu erobern, gab es nur analoge Matrixkameras mit einer Auflösung von 1.000 x 800 Pixel auf dem Markt. Das entspricht etwa einem Hundertstel von dem, was unsere Zeilenkameras heute an Daten generieren. Dennoch setzten wir von Anfang an auf kamerabasierte Lösungen, die damals noch ein Nischenphänomen waren.

Zu Beginn vollzogen sich die Entwicklungsschritte jedoch nicht direkt im Logistikumfeld. Zu unseren ersten Projekten gehörte ein Lesesystem zur Erfassung von kontrastlos eingelaserten Barcodes für die Identifikation von Holzspänen sowie die Entwicklung eines Systems, um verschmutzte und stark beschädigte Barcodes für das Chemieunternehmen Ciba-Geigy zu lesen. Diese sollten dort selbst hinter Verpackungsfolie gelesen und rekonstruiert werden können. In Kooperation mit der Universität Karlsruhe forschten wir damals an Algorithmen, die genau das konnten, und entwickelten dabei die zweidimensionale Codelesung. Die Matrixkamera hatte den großen Vorteil gegenüber Scannern, dass sie ein höher aufgelöstes Bild mit 2D-Information zur Auswertung bereitstellte, während Laserscanner nur wenige 1D-Scans zur Analyse zur Verfügung hatten.

Auch in der Erfassung und Verarbeitung von Remittenden kamen nebeneinander geschaltete Matrixkameras zum Einsatz, um Prozesse zu optimieren. In diesem Kontext hatte VITRONIC also an der Entstehung moderner Auto-ID-Systeme wesentlichen Anteil und bereits früh die Entwicklung leistungsfähiger Kameras und Bildverarbeitungssoftware vorangetrieben. Sehr bald wurde klar, dass Auto-ID-Systeme auf Basis von Zeilenkameras in vielen Branchen Mehrwert für die Kunden stiften können. Diese machten dann auch die zusammengeschalteten Matrixkameras obsolet.

Innovationen werden um die Ecke erdacht

Ein weiterer Trend spielte unserem Unternehmen in die Karten: Mitte der 1980er Jahre wurde Kameratechnik günstiger. Das wiederum unterstützte unsere Strategie, Bildverarbeitungssysteme für die KEP-Branche zu entwickeln. Diese erwies sich aufgrund ihrer Struktur und der besonderen Herausforderungen als optimales Anwendungsfeld und Absatzmarkt für unsere Technologie. Und wir hatten recht: heute ist sie einer der zentralen Adressaten unserer Lösungen im Logistikumfeld. Unsere Kunden profitieren seit nunmehr 35 Jahren von der engen bereichsübergreifenden Zusammenarbeit bei VITRONIC und davon, dass wir um die Ecke denken. So war eine der ersten großen Innovationen die Entwicklung einer kompakten Zeilenkamera. Diese war jedoch anfänglich für den Einsatz im Verkehrstechnikbereich konzipiert. Mit ihrer Hilfe konnten die damals noch analogen Bilder der Verkehrsüberwachungskameras gescannt und Autokennzeichen via Klarschrift (OCR) gelesen werden. Dort hatten wir bereits Anfang der 1990er Jahre die OCR-Technik durch gute Bildqualität sowie angepasste Algorithmen weiterentwickelt.

Das Wissen aus der Verkehrstechnik hielt recht bald Einzug in den Bereich Logistik. Denn durch die Entwicklung eines schnellen Autofokus für die Zeilenkamera und die Anbindung an unsere 3D-Vermessungssysteme konnten die selbst entwickelten Kameras auch Pakete unterschiedlicher Form und Größe in schneller Folge bei hohen Transportgeschwindigkeiten fehlerfrei erfassen. Das verbesserte den Lesevorgang enorm. Eines unserer ersten Projekte in diesem Kontext war das Lesen von Retouren für Versandhäuser wie Klingel und Otto. Hier wurde bei der Erfassung der Rücksendungen zum einen das Barcodeetikett ausgelesen und die Retoure dem Ursprungsauftrag zugeordnet. Zum anderen wurde der Retourengrund auf dem Rücksendeschein gelesen.

Erste Schritte in der KEP-Branche

Von unserer Lösung ließ sich UPS als einer der größten amerikanischen Paketdienstleister und unser erster Kunde im Bereich Logistikautomation überzeugen. Er setzte die Technologie an seinem Standort in Frankfurt-Fechenheim ein, dem damals größten automatisierten Hub des Unternehmens in Europa. Um grundsätzlich im hart umkämpften Wettbewerbsumfeld der Paketlogistik erfolgreich zu sein, benötigt man effiziente Lösungen mit einem hohen Automatisierungsgrad. Auto-ID-Systeme übernehmen dabei eine wichtige Rolle. Indem sie Daten automatisiert erfassen und in angeschlossene Systeme integrieren sorgen sie für eine lückenlose Dokumentation. Voraussetzung dafür ist jedoch, dass sämtliche Informationen auf den Packstücken wie Barcodes, 2D-Codes und Klarschrift zuverlässig erkannt werden. Somit war eine weitere Aufgabe das sichere Lesen von Klarschrift auf Adresslabels und anderen gedruckten Informationen. Laserscanner konnten dies nicht, weshalb nur eine kamerabasierte Lösung infrage kam. Die Herausforderung: Pakete verfügen oftmals über Banderolen, Folien, Klebeband und handgeschriebene Adressen, die das Finden der richtigen Zieladresse und das Lesen erschweren.

VITRONIC war das erste Unternehmen, das diese Informationen auf Paketen lückenlos und in einem Schritt erfassen. Bis heute sind wir auch weiterhin die einzigen, die alle hierfür erforderlichen Komponenten aus einer Hand liefern.

Manueller Datenabgleich

Auch heute noch stellen handgeschriebene Adressen auf privaten Päckchen und Paketen eine Herausforderung dar. Dieser spezifische Fall macht zwar weniger als fünf Prozent des gesamten Transportvolumens in der KEP-Branche aus, doch das ist immer noch sehr viel. Um Päckchen, deren Adresslabel nicht maschinenlesbar sind, fehlerfrei zu erfassen, ist Videocoding eine geeignete Lösung. Dabei werden die Labels als digitale Bilder an speziell eingerichtete Arbeitsplätze übertragen und dort von geschultem Personal manuell ergänzt. Wir hatten diese Technologie entwickelt, um eine 100-prozentige Auslesung gewährleisten zu können. Selbst die besten Bildverarbeitungssysteme waren dazu nämlich nicht in der Lage.

Videocoding schließt die Lücken

VITRONIC setzte Videocoding als erstes Unternehmen im UPS Hub in Fechenheim ein. Dort gab es einen Durchsatz von 20.000 Paketen pro Nacht. Um eine nahezu 100-prozentige Lesung zu gewährleisten entwickelten wir schon 1995 unser Videocoding-System. Es war die weltweit erste Lösung, die große Bilddatenmengen an Bildschirmarbeitsplätze übertragen konnte. So lassen sich alle nicht automatisch gelesene Daten eines Packstücks noch während der Sortierung zuordnen. Dies führte dazu, dass teure und platzintensive Nacharbeitsplätze eingespart werden konnten. Der Sortierdurchsatz wurde stark erhöht und vor allem die Wartezeiten der Lieferfahrzeuge konnten dadurch erheblich verkürzt werden. In ruhiger Büroumgebung saßen rund 30 Mitarbeitende an Bildschirmen und codierten die Pakete. Das Verfahren war so erfolgreich, dass wir auch am Worldport in Louisville (USA), dem weltweit größten Paketzentrum von UPS, zusätzlich zu etwa 200 Auto-ID-Systemen noch 160 Videocoding-Stationen mit entsprechender Kameratechnologie installiert haben.

Zudem haben wir für diese Anwendung unser erstes zertifiziertes Volumenvermessungssystem VOLUMEC entwickelt. Es ist bis heute eine unserer wichtigen Schlüsselkomponenten. Dies war unser erstes Großprojekt im Bereich Logistikautomation und im Jahr 1999 auch das größte Projekt des damals 14-jährigen Unternehmens VITRONIC. Die erfolgreiche Arbeit am Worldport führte 1999 zur Gründung unseres Standorts VITRONIC Machine Vision Ltd. in Louisville.

Erfolgreich in den USA

Ein besonders erfolgreiches Projekt von uns in den USA, das auf moderner Kameratechnologie beruhte, war die Ausstattung der amerikanischen Staatspost USPS mit 4.500 Spezialkameras. Diese innovative Lösung konnte Pakete automatisch lesen, sobald ein Mitarbeitender mit ihnen durch den Kameraerfassungsbereich lief. Die Kameras konnten mit der Datenbank des Kunden kommunizieren. Sie besaßen zudem Lautsprecher, die das Sortierziel des jeweiligen Pakets zur händischen Sortierung vorgaben. Später setzten wir das System weltweit für das Frachtgut der heutigen FedEx-Tochter TNT ein. Der KEP-Dienstleister hatte einen Anbieter gesucht, der sämtliche Fracht vermessen und identifizieren konnte – vom Großbrief bis zur Transportpallette. Die dabei entstandenen Daten und Bilder wurden archiviert. Der Kunde konnte überall auf diese Daten zugreifen und sie nutzen. Wir gewannen die Ausschreibung und konnten weltweit unsere Systeme ausliefern.

Wir haben diese Lösung global in 56 Ländern ausgerollt, unser Wachstum stark vorangetrieben und unser weltweites Service- und Hotline-Angebot deutlich ausgebaut. Das war eine unglaubliche Motivation für das gesamte Team und eine Bestätigung der harten Arbeit der vergangenen Jahre!

Blick nach vorn: Globale Archivierung gefragt

Auch in Zukunft arbeiten wir eng mit unseren Kunden bei der Automatisierung ihrer Sendungs- und Warenerfassung zusammen. Gleichzeitig liefern wir intelligente Lösungen für das digitale Datenmanagement und die Vernetzung aller Prozesse der Supply Chain. Das ist umso wichtiger, da die Logistikbranche zunehmend durch den harten Wettbewerb international vernetzter Märkte geprägt ist. Große KEP-Dienstleister standardisieren daher mehr und mehr ihre Lieferketten. Entsprechend ist die weltweite Vernetzung von zentraler Bedeutung. Doch die benötigten Daten sind nicht immer transparent.

Es ist also notwendig, die Systeme aller Standorte miteinander zu verknüpfen und sämtliche erfassten Daten wie Codes, Klarschrift, Gewicht, Volumen, Gefahrgutlabel und Bildinformationen zu archivieren. Dadurch sind nicht nur system- und standortübergreifende Statistiken sowie Prozessanalysen und Optimierungen möglich, sondern auch weltweite Sendungsverfolgung. Gleichzeitig treiben wir gemeinsam mit den Kunden die Entwicklung im Bereich Sortierung mit großen Schritten voran. Mit Auto-ID-Lösungen wie dem Dimensioning-Weighing-Scanning-System (DWS) liefern wir sämtliche Daten für die Digitalisierung der Supply Chain und die Basis für die heutigen Anforderungen der KEP-Branche: Same-Day-Delivery und Sendungsverfolgung in Echtzeit.