Nur mit einem durchgängigen Konzept von der Konstruktion, über die Materialauswahl bis zur Fertigung und Qualitätskontrolle können Hersteller die höchsten Sicherheitsanforderungen an Batteriekästen erfüllen.

Anforderungen an Batteriekästen für E-Autos

Ein ganzheitliches Sicherheitskonzept schließt Materialauswahl, Konstruktion und Fertigung ein.

Die Batterie ist die zentrale Komponente eines E-Autos. Gleichzeitig kann bei einem Unfall große Gefahr von ihr ausgehen. Ein komplexes System aus mechanischen und elektrischen Komponenten sowie Software schützt daher die Batterie.

Zum Sicherheitskonzept gehört der Kasten an der Fahrzeugunterseite, in den die Zellen verbaut werden. Wie muss ein sicherer Batteriekasten konstruiert sein und wie sichern Hersteller die Qualität in der Fertigung?

Crash-Sicherheit und Brandschutz

Der Batteriekasten eines E-Autos trägt primär in zwei Aspekten zur Fahrzeugsicherheit bei: Erstens schützt er die Batterie bei einem Unfall gegen Beschädigungen, und zweitens die Insassen bei einem Batteriebrand.

Bei Front- und Seitencrashs sowie beim besonders gefährlichen Pfahlaufprall (siehe Abbildung) muss der Kasten standhalten, um die Batteriezellen vor Schaden zu bewahren. Wenn diese stark beschädigt und die Separatoren zwischen Anode und Kathode durchbrochen werden, kann leicht ein Kurzschluss entstehen und die Zelle entzünden. Der Worst Case: ein Thermal Runaway, wenn die Zellen der Batterie Feuer fangen und ausbrennen. Dabei werden Temperaturen von über 1.000 Grad erzeugt; das Feuer kann nur mit Spezialgerät gelöscht werden.

Sollte dieser Fall doch eintreten, müssen die Materialien einige Minuten standhalten und den Brand einschließen. Entstehende Gase müssen kontrolliert nach außen geleitet werden. Das gibt den Insassen Gelegenheit, sich in Sicherheit zu bringen. Deshalb lautet die Anforderung an Batteriegehäuse: Hermetische Dichtheit. Dafür sorgen fehlerfreie Konstruktionen und Schweißnähte. Öffnungen im Batteriekasten können durch Kunststoffgranulate gesichert werden, die unter Hitze schmelzen und die Öffnung verschließen.

Die Hülle des Batteriekastens schützt die Batterie ebenfalls vor externen Bränden; etwa wenn Treibstoff eines beteiligten Unfallfahrzeugs ausläuft und brennt. Weder Schmutz, Steine, noch Spritzwasser dürfen ins Innere kommen; diese können Brände auslösen oder zumindest die Funktion der Batterie beeinträchtigen.

Je nach Fahrzeugkonzept werden Batteriekästen unterschiedlich integriert. In manchen Modellen werden sie lediglich in ein komplettes Chassis eingehängt; in diesem Fall müssen der Kasten an sich und die Anschlussstellen stabil sein.

In der Regel werden Batteriekästen direkt in die tragende Fahrzeugstruktur eingeplant. Sie tragen dann zur Gesamtstabilität des Fahrzeugs während der Fahrt und beim Unfall bei und nehmen einen Teil der Aufprallenergie auf.

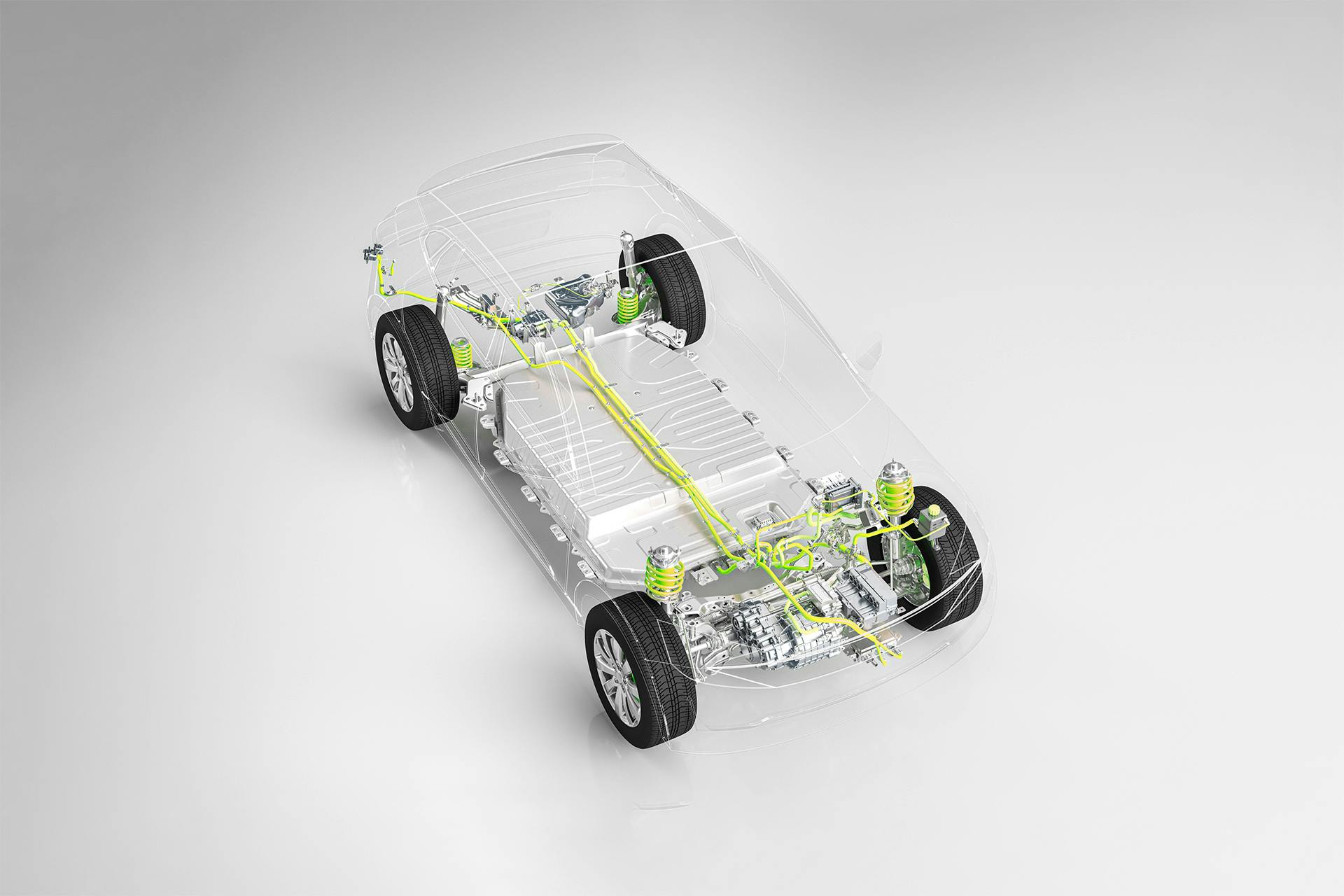

Einige Autozulieferer bauen sogenannte Rolling Chassis: fahrbereite Plattformen, auf die Karosserien gebaut werden können (siehe Abbildung). Die Batteriegehäuse sind dort bereits fest integriert.

Sichere Konstruktion und Materialien

Die Konstruktion des Batteriekastens darf nicht isoliert betrachtet werden. Fahrzeug- und Batteriekonzept müssen zusammen geplant werden. In einem Fahrzeug mit hochsteifer Karosserie muss der Batteriekasten bei einem Aufprall weniger aushalten. Wenn die Fahrzeugstruktur dagegen weicher ist, braucht es einen stabileren Batteriekasten. Bei einem dickeren Fahrzeugunterboden kann eventuell der Deckel des Batteriekastens etwas dünner geplant werden. Und so weiter.

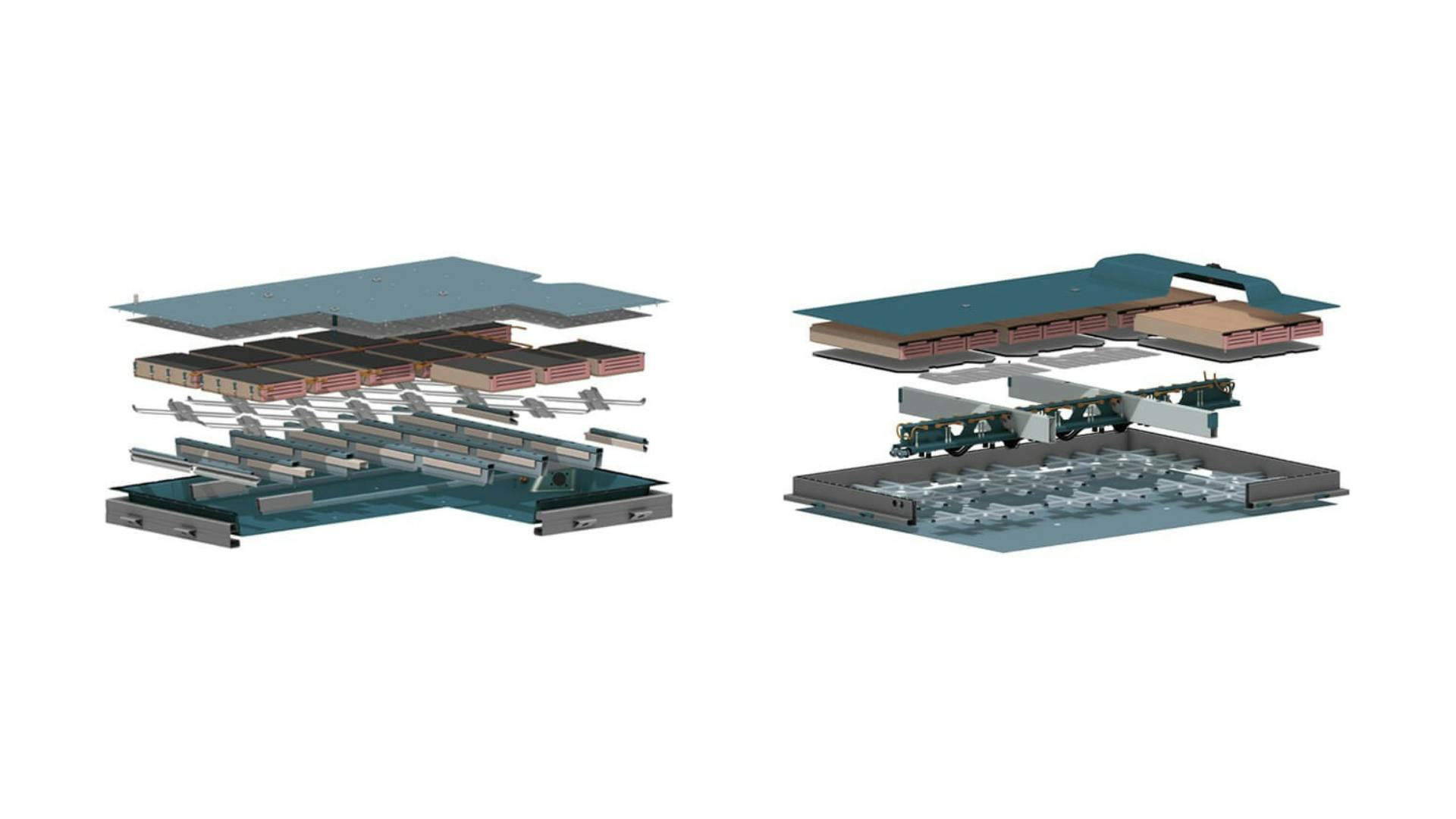

Grundsätzlich lassen sich zwei Typen an Bauformen unterscheiden. Beim Wannen-Design werden alle Komponenten in eine Wanne aus Stahlblech montiert, darauf kommt ein Deckel. Die Wanne besteht aus einem Stück und ist daher extrem sicher und stabil. Allerdings eignet sich dieses Design nur für hochvolumige Serienproduktionen, bei denen alle Batteriekästen dieselben Abmessungen haben.

Flexibler sind modulare Konstruktionen für die Plattformproduktion, bestehend aus Rahmen, Deckel und Boden. Die Stabilität wird bei dieser Bauform durch zahlreiche geschweißte Längs- und Querverstrebungen, Platten und Versteifungen hergestellt.

Das vorgegebene Maximalgewicht und die Kosten sind weitere Faktoren, die die Entwicklung beeinflussen. Leichtere Materialien sind tendenziell teurer und erfordern eine aufwendigere Konstruktion, um dasselbe Sicherheitsniveau zu erreichen.

Für die Bauteile kommen in der Regel rollgeformte Stahl- oder extrudierte Aluminiumprofile und -bleche zum Einsatz, auch in Kombination. Sogenannte Sandwich-Profile bestehen aus dünnen Blechen mit einer „Füllung“ aus Metall- oder Polymerschäumen. Sie werden primär für den Gehäuseboden verwendet, der besonders robust sein muss. Hersteller experimentieren bereits mit neuen Materialien wie Kevlar, Carbon, verschiedenen Kunststoffen und Kompositmaterialien, die hohe Sicherheit bei niedrigem Gewicht bieten könnten.

Akribische Fertigung und Qualitätssicherung

Die verstrebte Konstruktion des Batteriekastens besteht aus einer Vielzahl an Teilen, manchmal 150 und mehr. Jede fehlerhafte Schweißnaht oder vergessene Schraube kann das Sicherheitskonzept zunichtemachen. Gewissenhafte Serienfertigung und Qualitätssicherung sind also letztlich dafür verantwortlich, wie sicher der Batteriekasten im Alltag wirklich ist.

Jeder Batteriekasten muss am Ende der Fertigung (End-of-Line) einen Dichtigkeitstest bestehen: Gas oder Luft werden unter Druck ins Innere gepresst. Der Test ist bestanden, wenn der Kasten den Druck für eine bestimmte Zeit lang halten kann und nichts entweicht.

Vor allem die Schweißnähte sind für Dichtheit und Stabilität des Batteriegehäuses kritisch. Sie müssen lückenlos kontrolliert werden. Kamerasensoren mit Lasertriangulation und 3D-Bildverarbeitung prüfen die über 150 Schweißnähte direkt in der Fertigungslinie (In-Line) und finden kleinste Fehler, die dann ausgebessert werden können.

Optische, automatisierte In-Line-Prüfsysteme treten immer stärker an die Stelle von manuellen Sichtprüfungen oder Stichprobenprüfungen. Sie können etwa erkennen, ob alle Zellmodule vorhanden oder Schrauben lose sind, oder ob Schmutzpartikel und andere Fremdkörper in den Batteriekasten gelangt sind. Durch solche Systeme lassen sich zwei scheinbar gegensätzliche Ziele vereinen: Zum einen Null-Fehler-Toleranz und höchste Sicherheit für Insassen von E-Autos und anderer Verkehrsteilnehmer, und zum anderen die effiziente, möglichst günstige Serienproduktion.

Wir danken für die freundliche Unterstützung bei der Erstellung dieses Artikels:

EDAG ENGINEERING GmbH

Herr Andreas Pesl, Abteilungsleiter Energy Storage & Fuel Cell Systems

Herr Simon Hallermeier, Teamleiter Component Development & Integration, Abteilung Energy Storage & Fuel Cell Systems

voestalpine Stahl GmbH

Frau Andrea Tuksa, Technical Customer Service Automotive

Frau Martina Kalteis, Sales Manager Automotive

Fazit

Kurz gesagt

- Batteriekästen müssen die Batterie vor Beschädigungen schützen und die Ausbreitung eines Feuers verzögern.

- Für das Sicherheitskonzept müssen Fahrzeugstruktur, Materialien und Konstruktion des Batteriekastens zusammenspielen.

- Automatische Prüfsysteme kontrollieren die Qualität aller Komponenten während der Fertigung.