Seul un concept cohérent de la conception à la production en passant par le choix des matériaux et le contrôle qualité permettra aux fabricants de répondre aux exigences de sécurité strictes applicables aux compartiments de batterie.

Smart Production Exigences pour garantir la sécurité des compartiments de batterie destinés aux véhicules électriques

Un concept de sécurité holistique implique la sélection des matériaux, la conception et la fabrication.

La batterie est le composant central d'un véhicule électrique. Mais, dans le même temps, elle représente un grand danger en cas d'accident. Une association complexe de composants mécaniques et électriques et de logiciels est donc là pour protéger la batterie.

Le concept de sécurité comprend le compartiment installé sous le véhicule et où les cellules sont placées. En quoi consiste donc un compartiment de batterie sûr et comment les fabricants garantissent-ils la qualité lors de la production ?

Sécurité en cas de collision et protection contre l'incendie

Le compartiment de batterie d'un véhicule électrique contribue à la sécurité du véhicule de deux façons : premièrement, il protège la batterie contre les dommages en cas d'accident et, deuxièmement, il protège les occupants du véhicule en cas d'incendie de la batterie.

Afin de protéger les cellules de batterie, le compartiment doit être capable de résister aux collisions frontales et latérales ainsi qu'aux collisions latérales avec des poteaux ou des arbres (voir illustration), particulièrement dangereuses. Si les cellules sont gravement endommagées et que les séparateurs entre les anodes et les cathodes sont rompus, un court-circuit pourrait se produire et entraîner un incendie. Dans le pire des scénarios, un emballement thermique pourrait survenir lors de l'incendie des cellules de batterie. Avec des températures de plus de 1 000 degrés, seuls des équipements spéciaux seraient en mesure de venir à bout des flammes.

Si une telle situation se produit, les matériaux doivent pouvoir résister quelques minutes et contenir l'incendie. Tous les gaz dégagés doivent être évacués de façon contrôlée afin de permettre aux occupants de se mettre en sécurité. C'est pourquoi il est vital que le compartiment de la batterie soit scellé hermétiquement et que sa conception et ses soudures soient d'une qualité irréprochable. Les ouvertures dans le compartiment de batterie sont sécurisées par des granules de plastique qui fondent sous la chaleur et scellent ainsi les ouvertures.

Le couvercle du compartiment protège également la batterie des incendies à l'extérieur, en cas de fuite et d'incendie de carburant dus à un autre véhicule impliqué dans l'accident, par exemple. Le compartiment doit être parfaitement étanche à la poussière, aux gravillons et à l'eau car ces éléments peuvent entraîner des incendies ou du moins perturber le fonctionnement de la batterie.

Compartiment de batterie intégré à la structure porteuse du véhicule

L'intégration des compartiments de batterie diffère en fonction du concept du véhicule. Sur certains modèles, ils sont simplement installés sur un châssis complet. Dans ce cas, le compartiment en lui-même et les jonctions doivent être stables.

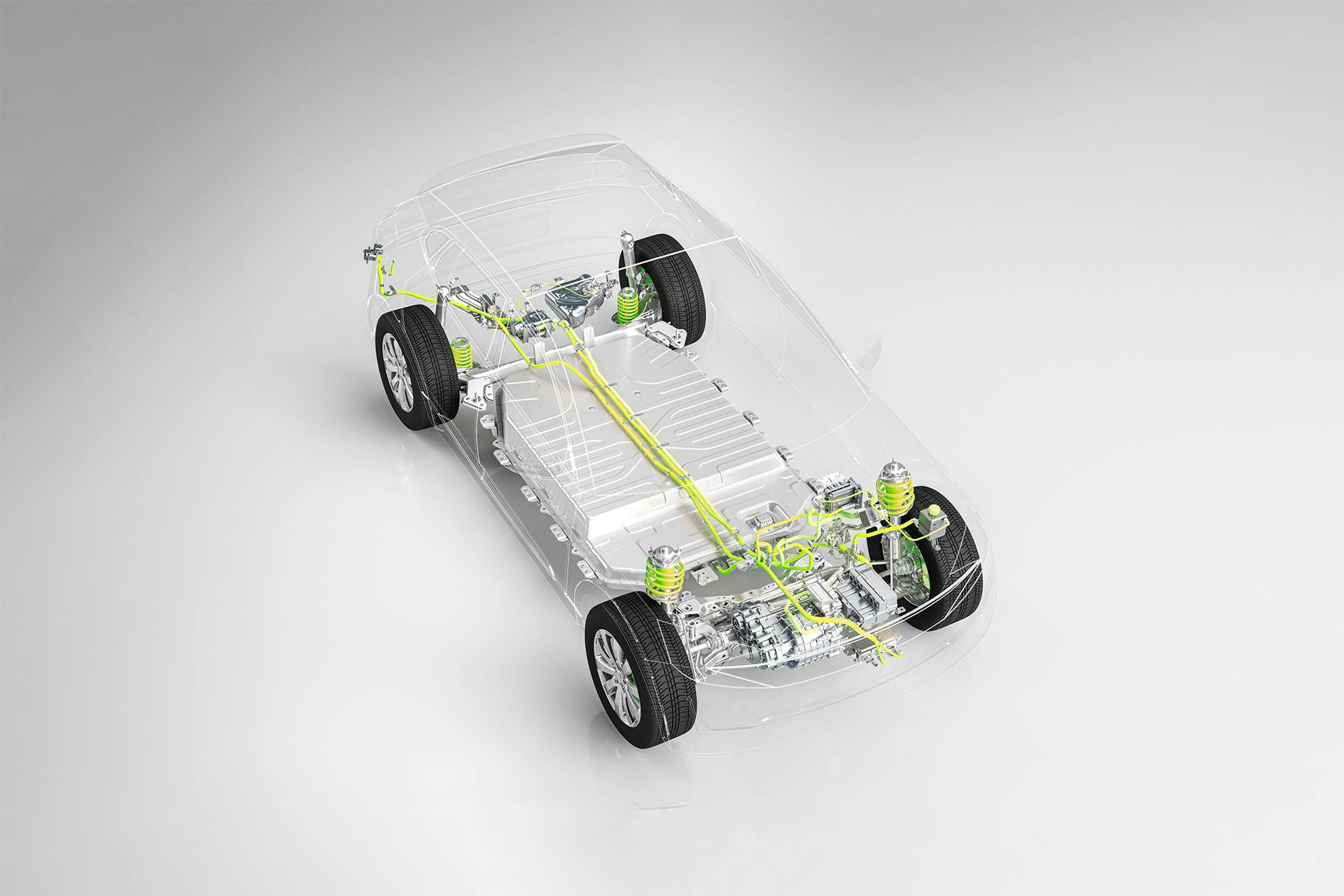

En général, les compartiments de batterie sont intégrés à la structure porteuse du véhicule. Dans ce cas, ils contribuent à la stabilité globale du véhicule lors de la conduite et en cas d'accident, en absorbant une partie de l'énergie du choc.

Certains fournisseurs automobiles produisent ce que l'on appelle des châssis roulants : des plateformes prêtes à l'emploi sur lesquelles sont construites les carrosseries. (Voir illustration) Les compartiments de batterie sont déjà parfaitement intégrés au châssis.

Conception et matériaux sûrs

Pour garantir la sécurité, on ne peut pas seulement prendre en compte la conception du compartiment de batterie. Les concepts du véhicule et de la batterie doivent faire l'objet d'une réflexion commune. Sur un véhicule à la carrosserie très rigide, le compartiment de batterie fait face à des contraintes moindres en cas de collision. En revanche, si la structure du véhicule est plus souple, le compartiment de batterie doit être plus résistant. Si le soubassement du véhicule est plus épais, il peut être possible de doter le compartiment de batterie d'un couvercle légèrement plus fin. Et ainsi de suite.

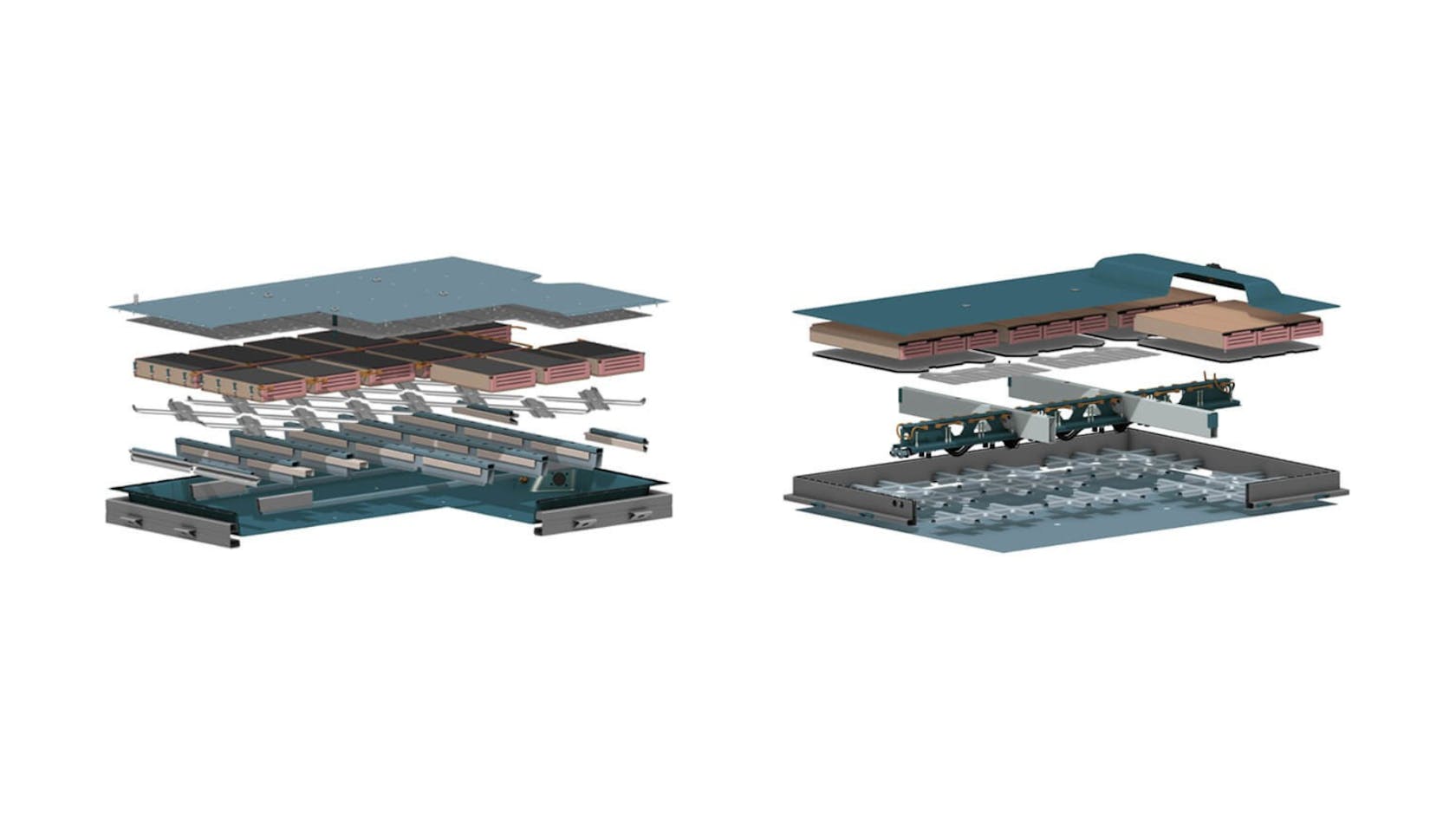

On peut de manière générale distinguer deux types de conception. Avec la conception dite « plateau », tous les composants sont placés sur un plateau en tôle métallique recouvert d'un couvercle. Le plateau est formé d'une seule pièce et est donc particulièrement solide et sûr. Cependant, cette conception n'est adaptée qu'à la production en grandes séries, où tous les compartiments de batterie ont les mêmes dimensions.

Les constructions modulaires pour la production de plateformes sont plus flexibles et se composent d'un cadre, d'un couvercle et d'une plaque de base. Dans cette conception, la stabilité est assurée par plusieurs renforts, plaques et raidisseurs soudés et placés longitudinalement et transversalement.

Le poids maximum spécifié et les coûts sont d'autres facteurs qui influencent la phase de développement. Les matériaux plus légers ont tendance à être plus onéreux et exigent des conceptions plus élaborées pour obtenir le même niveau de sécurité.

Une association de profilés et de tôles d'acier laminé ou d'aluminium extrudé est utilisée pour les différents composants. Les profilés dits « sandwich » consistent en de fines tôles intercalées avec de la mousse métallique ou polymère. Ils sont principalement utilisés pour la plaque de base du compartiment, qui doit être particulièrement solide. Les fabricants utilisent déjà de nouveaux matériaux comme le Kevlar, le carbone et divers plastiques et composites susceptibles d'offrir légèreté et sécurité accrue.

Fabrication et assurance qualité rigoureuses

La construction renforcée du compartiment de batterie se compose d'un grand nombre de pièces : jusqu'à 150 ou plus. Tout défaut de soudure ou toute vis manquante peut mettre en péril la sécurité. Une production en série et une assurance qualité rigoureuses sont donc à la base d'un compartiment de batterie sûr.

Chacun des compartiments de batterie doit être soumis à un test d'étanchéité en fin de production (fin de ligne) qui consiste à injecter du gaz ou de l'air sous pression à l'intérieur du compartiment. On considère que le compartiment a réussi le test lorsqu'il est capable de résister à la pression pendant un certain temps, sans que le gaz ne s'échappe.

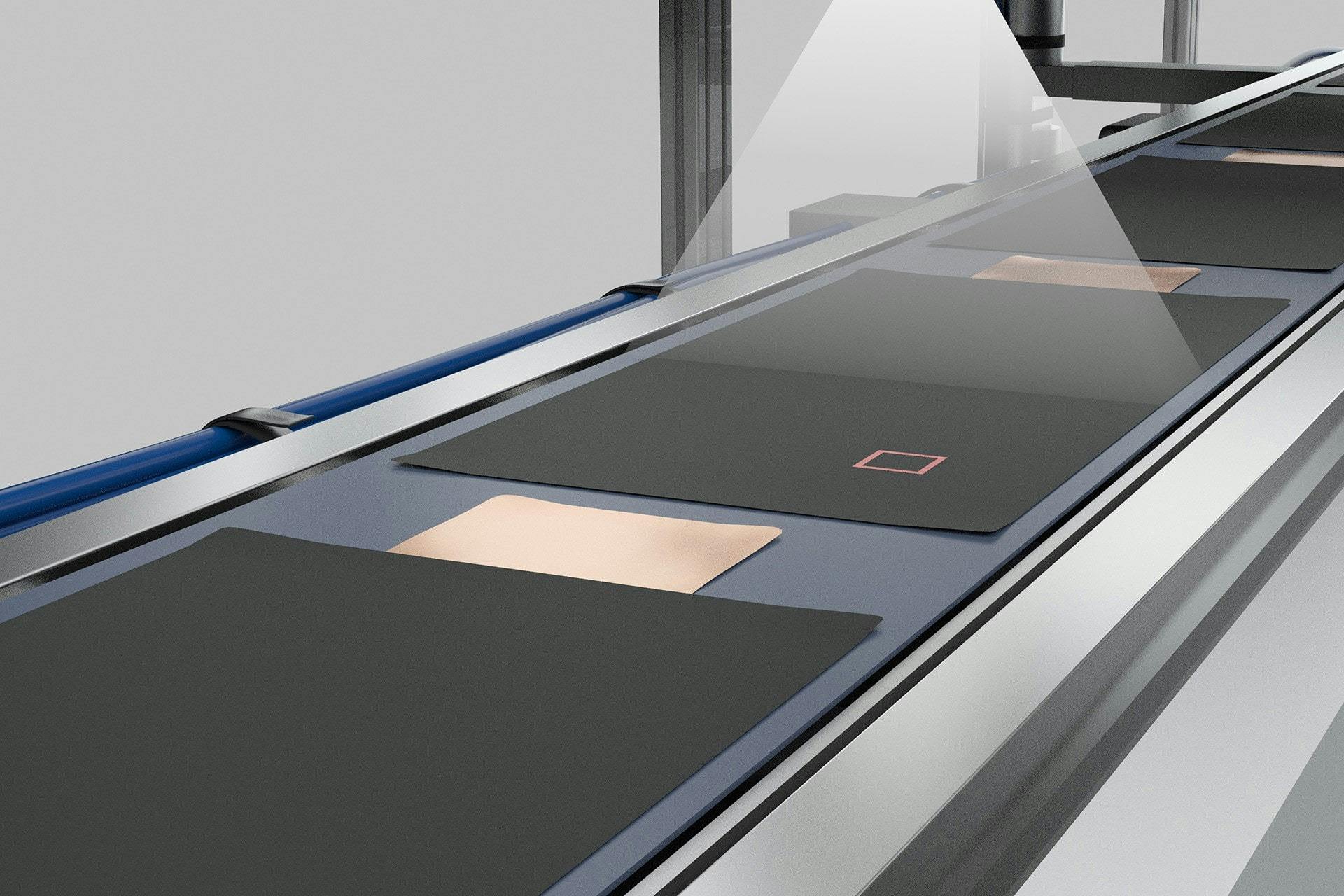

Les cordons de soudure sont des facteurs particulièrement essentiels à l'étanchéité et à la stabilité du compartiment de batterie. Ils doivent donc faire l'objet d'une inspection continue. Des capteurs de caméra avec technologie de triangulation par laser et le traitement d'images en 3D permettent d'inspecter les quelque 150 cordons de soudure directement sur la chaîne de production (en ligne) et de détecter les défauts les plus minimes, qui peuvent alors être rectifiés.

Les systèmes d'inspection optique automatisée remplacent peu à peu les inspections visuelles manuelles ou ponctuelles. Ces systèmes sont en mesure de détecter, par exemple, si l'ensemble des modules de cellules sont présents, si les vis sont correctement serrées ou si des particules de poussière et d'autres corps étrangers ont pénétré dans le compartiment de batterie. Ces systèmes peuvent associer deux objectifs à première vue contradictoires : d'une part la tolérance zéro défaut et la garantie d'une sécurité maximale pour les occupants des véhicules électriques et, d'autre part, une production en série efficace aux coûts les plus faibles possibles.

Nous remercions les personnes suivantes pour leur soutien lors de la préparation de cet article :

EDAG ENGINEERING GmbH

M. Andreas Pesl, Directeur du département Energy Storage & Fuel Cell Systems, M. Simon Hallermeier, chef d'équipe Component Development & Integration, département Energy Storage & Fuel Cell Systems

voestalpine Stahl GmbH

Mme Andrea Tuksa, service client technique Automotive, Mme Martina Kalteis, directrice commerciale Automotive

Conclusion

En bref

- Les compartiments de batterie doivent protéger la batterie contre les dommages et ralentir la progression du feu.

- Le concept de sécurité doit être élaboré en prenant en considération à la fois la structure du véhicule, les matériaux et la conception du compartiment de batterie.

- Les systèmes de test automatisés contrôlent la qualité de l'ensemble des composants au cours de la production.

- Les modèles commerciaux numériques sont nécessaires pour les chaînes logistiques numériques.