Los fabricantes solo pueden cumplir los requisitos de seguridad más estrictos para las carcasas de baterías si aplican un concepto coherente desde el diseño y la selección de materiales hasta la producción y el control de calidad.

Producción inteligente Requisitos para carcasas seguras de baterías de coches eléctricos

Un concepto holístico de seguridad incluye la selección de materiales, el diseño y la fabricación.

La batería es el componente central de un coche eléctrico. Al mismo tiempo, puede suponer un gran peligro en caso de accidente. Por este motivo, un complejo sistema de componentes mecánicos y eléctricos, así como de software, protege la batería.

El concepto de seguridad incluye la carcasa situada en los bajos del vehículo en la que se instalan las células. ¿Cómo es el diseño de carcasas de baterías seguras y cómo garantizan los fabricantes la calidad en la producción?

Seguridad en caso de colisión y protección contra incendios

La carcasa de la batería de un coche eléctrico contribuye a la seguridad del vehículo principalmente en dos aspectos: en primer lugar, protege la batería frente a daños en caso de accidente y, en segundo lugar, protege a los pasajeros del coche si la batería se incendia.

En colisiones frontales y laterales, así como en el impacto lateral con poste, especialmente peligroso (consulte la ilustración), la carcasa debe resistir para proteger las células de la batería de posibles daños. Si sufren daños graves y se rompen los separadores entre el ánodo y el cátodo, es posible que se produzca un cortocircuito y que la célula se incendie. En el peor de los casos, se produce un desbordamiento térmico y las celdas de la batería se incendian y se queman. Se alcanzan temperaturas de más de 1.000 grados y el fuego solo puede extinguirse con equipos especiales.

Si esto ocurre, los materiales deben resistir unos minutos y encerrar el fuego. Los gases que se produzcan deben expulsarse al exterior de forma controlada. De este modo, los pasajeros tienen la oportunidad de escapar y ponerse a salvo. De ahí la exigencia de que las carcasas de las baterías estén herméticamente selladas, gracias a un diseño y unas costuras de soldadura impecables. Las aberturas de la caja de la batería pueden asegurarse con gránulos de plástico que se funden con el calor y sellan la abertura.

La cubierta de la carcasa de la batería también la protege contra incendios externos; por ejemplo, si se escapa combustible de un vehículo accidentado y empieza a arder. En el interior no debe entrar suciedad, piedras ni salpicaduras de agua, ya que pueden provocar incendios o, al menos, afectar al funcionamiento de la batería.

Battery housing as part of the load-bearing vehicle structure

Las carcasas de las baterías se integran de forma distinta según el concepto de vehículo. En algunos modelos, sencillamente se enganchan a un chasis completo; en este caso, la propia carcasa y los conjuntos deben ser estables.

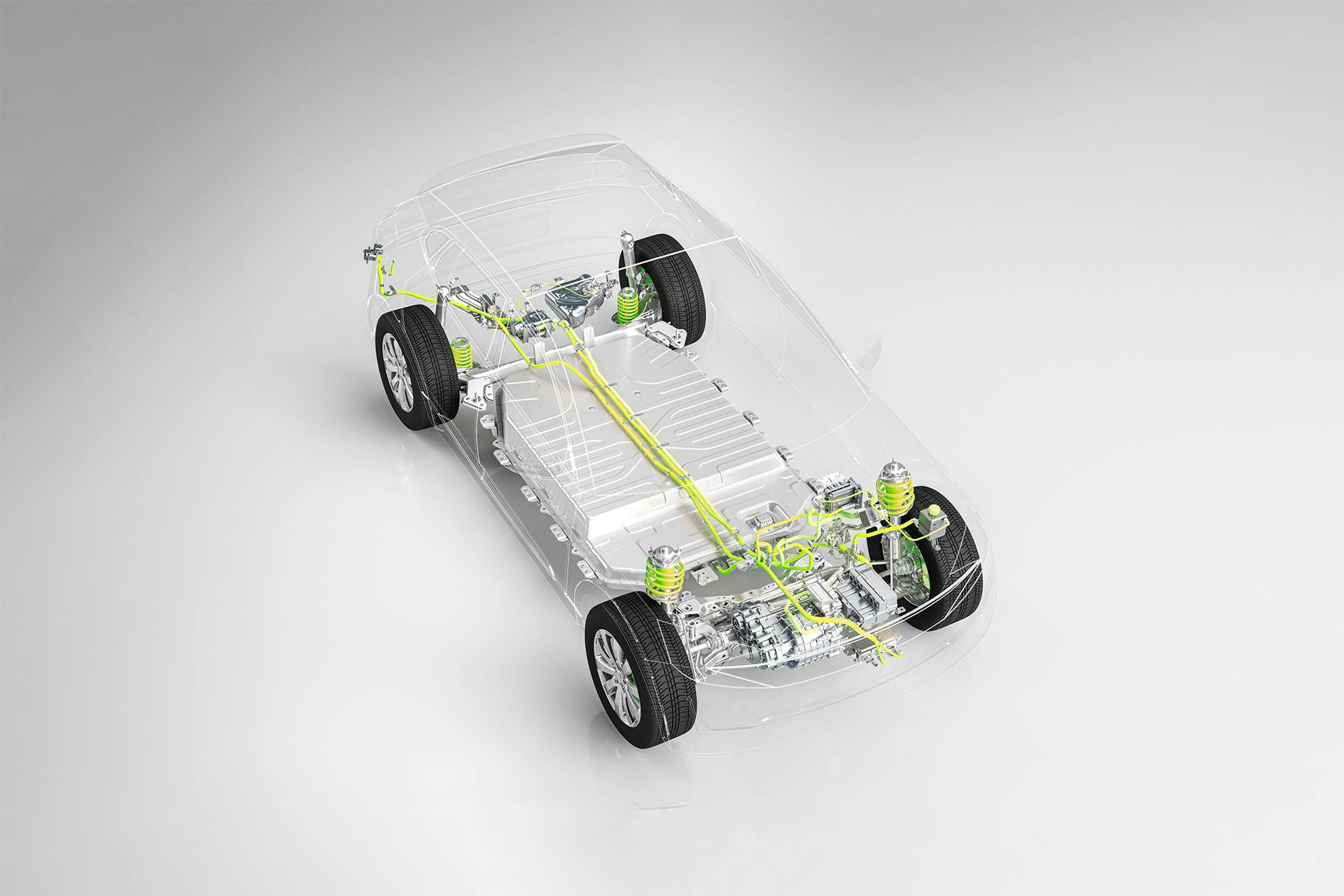

Generalmente, las carcasas de las baterías se integran en la estructura de carga del vehículo. Contribuyen a la estabilidad general del vehículo durante la conducción y en caso de accidente, y absorben una parte de la energía del impacto.

Algunos proveedores de automóviles fabrican los denominados chasis rodantes: plataformas listas para funcionar sobre las que pueden montarse carrocerías. (Consulte la ilustración.) Las carcasas de las baterías ya están plenamente integradas en el chasis.

Diseño y materiales seguros

Por motivos de seguridad, el diseño de la carcasa de la batería no puede planificarse de forma aislada. El vehículo y el concepto de batería deben diseñarse conjuntamente. En un vehículo con una carrocería muy rígida, la carcasa de la batería debe resistir algo menos en caso de colisión. Por otro lado, si la estructura del vehículo es más flexible, necesita una carcasa de batería más estable. Si los bajos del vehículo son más anchos, es posible construir la tapa de la carcasa de la batería ligeramente más delgada. Y así sucesivamente.

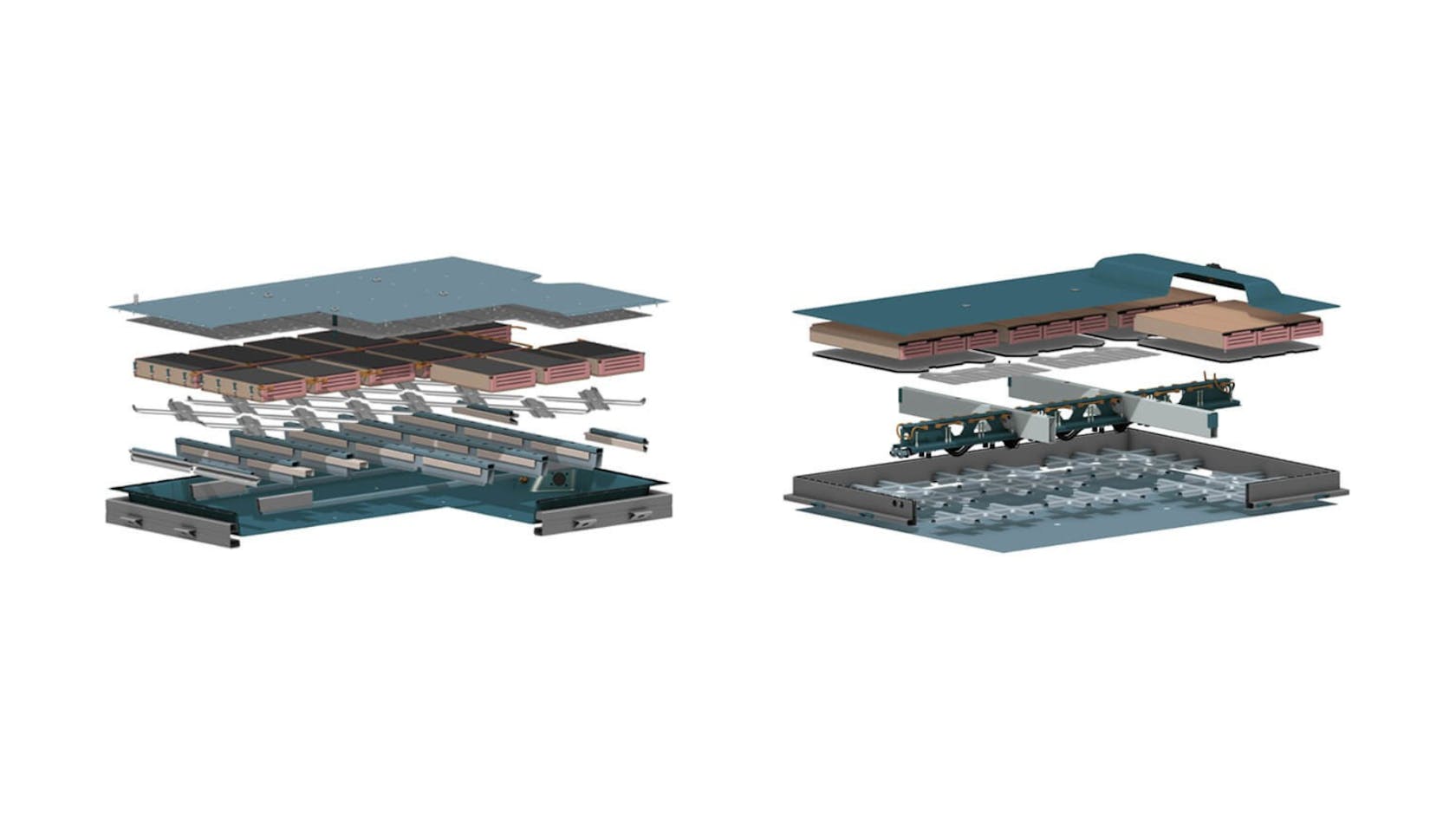

Básicamente, pueden distinguirse dos tipos de diseños. En el diseño de bandeja, todos los componentes se montan en una bandeja fabricada en chapa de acero, con una tapa encima. La bandeja está fabricada en una sola pieza y, por ello, es extremadamente segura y estable. Sin embargo, este diseño solo es adecuado para la producción en serie de grandes volúmenes, en la que todas las carcasas de las baterías tienen las mismas dimensiones.

Más flexibles son las construcciones modulares para la producción de plataformas, compuestas de bastidor, tapa y placa base. La estabilidad de este diseño está garantizada por numerosos refuerzos longitudinales y transversales soldados, placas y rigidizadores.

El peso máximo especificado y el coste son otros factores que influyen en el desarrollo. Los materiales más ligeros suelen ser más caros y requieren un diseño más elaborado para conseguir el mismo nivel de seguridad.

Generalmente se utilizan perfiles y chapas de acero laminado o aluminio extruido para los componentes, también en combinación. Los denominados perfiles sándwich están formados por chapas finas con un relleno de espumas metálicas o poliméricas. Se utilizan principalmente para la placa base de la carcasa, que debe ser particularmente robusta. Los fabricantes ya están experimentando con nuevos materiales como el kevlar, el carbono, diversos plásticos y materiales compuestos que podrían ofrecer una alta seguridad con un peso reducido.

Fabricación meticulosa y garantía de calidad

La construcción reforzada de la carcasa de la batería consta de numerosas piezas, a menudo 150 o más. Una soldadura defectuosa o un tornillo olvidado pueden arruinar el concepto de seguridad. Por lo tanto, una producción en serie minuciosa y el control de calidad son los responsables últimos de la seguridad real de la carcasa de la batería en el uso diario.

Cada caja de batería debe superar una prueba de estanqueidad al final de la producción (fin de línea): el gas o el aire se introducen a presión. Si la carcasa aguanta la presión durante un tiempo determinado sin que se produzcan fugas de gas, supera la prueba.

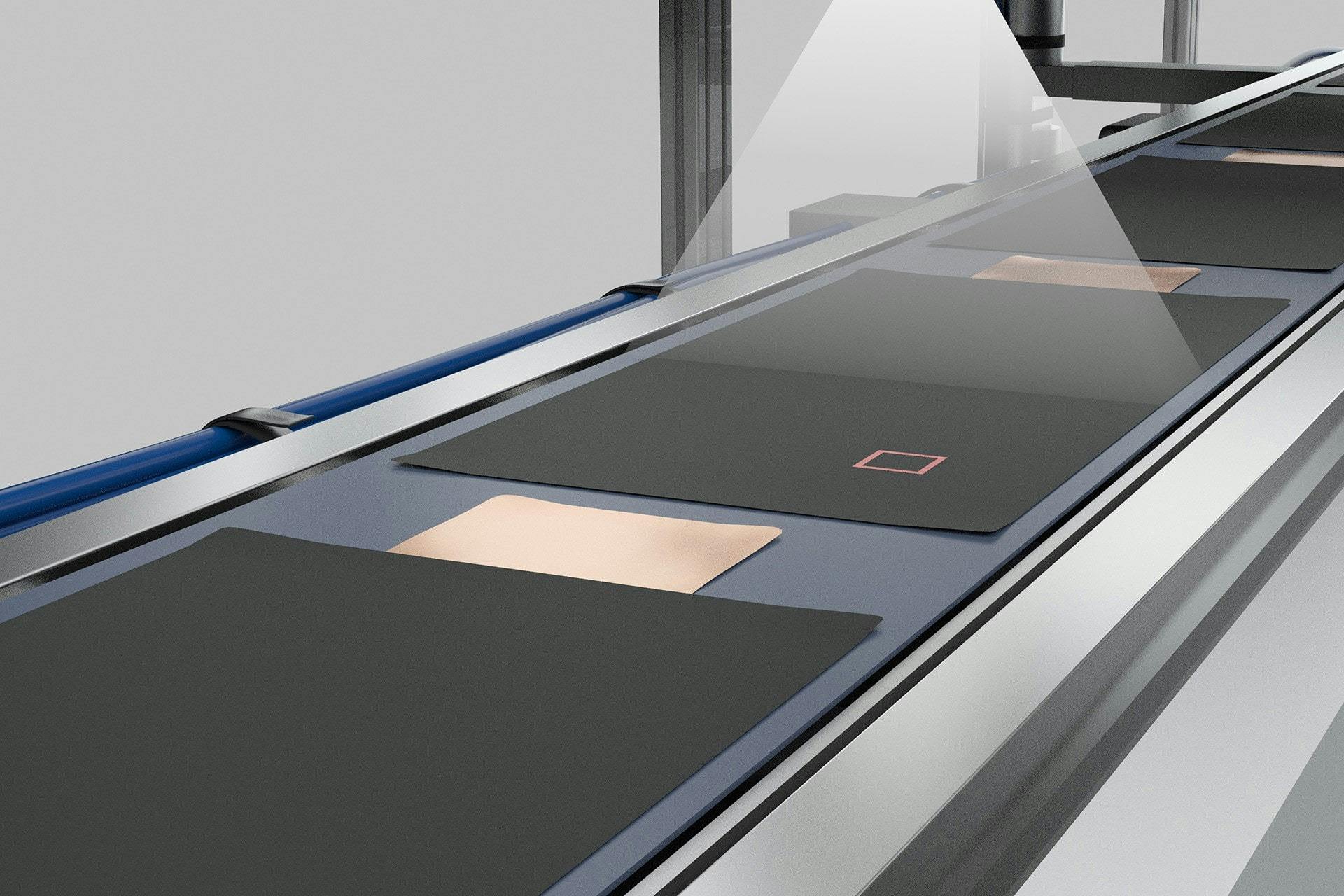

En particular, las soldaduras son esenciales para la estanqueidad y la estabilidad de la carcasa de la batería. Deben inspeccionarse constantemente. Los sensores de cámara con triangulación láser y el procesamiento de imágenes en 3D inspeccionan más de 150 cordones de soldadura directamente en la línea de producción (en línea) y detectan los defectos más pequeños, que pueden retrabajarse.

Los sistemas ópticos automatizados de inspección en línea están sustituyendo progresivamente a las inspecciones visuales manuales o los controles aleatorios. Pueden detectar, por ejemplo, si todos los módulos celulares están presentes o si los tornillos están sueltos, o si han entrado partículas de suciedad y otros cuerpos extraños en la caja de la batería. Estos sistemas pueden combinar dos objetivos aparentemente contradictorios: Por un lado, tolerancia cero a los defectos y máxima seguridad para los pasajeros de los vehículos eléctricos y otros usuarios de la carretera, y por otro, producción en serie eficiente al menor coste posible.

Le agradecemos su colaboración en la preparación de este artículo:

EDAG ENGINEERING GmbH

D. Andreas Pesl, Jefe del departamento de almacenamiento de energía y sistemas de pilas de combustible

D. Simon Hallermeier, Jefe de equipo de desarrollo e integración de componentes, departamento de almacenamiento de energía y sistemas de pilas de combustible

voestalpine Stahl GmbH

Dña. Andrea Tuksa, Servicio técnico de atención al cliente de automoción

Dña. Martina Kalteis, Responsable de ventas de automoción

Conclusión

Conceptos clave

- Las carcasas de las baterías deben protegerlas de daños y retrasar la propagación del fuego.

- En el concepto de seguridad, la estructura del vehículo, los materiales y el diseño de la caja de la batería deben interactuar entre sí.

- Los sistemas de pruebas automáticas controlan la calidad de todos los componentes durante la producción.