En intégrant les données d'inspection et du processus issues des lignes de soudage, la cause des défauts peut être immédiatement identifiée, éliminée et même empêchée.

Smart Production Optimisation du processus de soudage grâce aux données intégrées

L'optimisation autonome des lignes de soudage est-elle possible ?

Aucune soudure défectueuse ne peut quitter la production : C'est l'une des lois irrévocables de la production en série de pièces automobiles importantes pour la sécurité.

Mais un contrôle visuel complet n'est que la dernière étape : le mieux est d'éviter les soudures défectueuses et les rebuts dès le départ. Comment optimiser le processus de soudage à cette fin - sans longs temps d'arrêt et avec le moins d'interventions manuelles possible ?

Impossible sans inspection automatisée

Pour optimiser les processus, il faut disposer de données. Et comme le terme « Big Data » le sous-entend : plus il y a de données disponibles, mieux c'est. De nos jours, les tests et l'optimisation reposent encore souvent sur des valeurs empiriques, qui ne sont rien d'autre que des « données collectées par observation ». Cependant, ces données sont difficiles à analyser et varient en fonction des personnes chargées de l'inspection et des ingénieurs.

C'est ici que l'inspection visuelle manuelle des soudures atteint ses limites : les inspections réalisées par le personnel qualifié peuvent être aussi précises, voire plus précises, que celles réalisées par les systèmes d'inspection automatisée s'appuyant sur le traitement d'images. Néanmoins, seuls les systèmes automatisés mesurent et consignent toutes les données de chaque cordon de soudure, à savoir les dimensions ou le volume et plus particulièrement toutes les lacunes (défauts).

Des dizaines d'ensembles de données sont recueillis pour chaque cordon de soudure, prêts à être réutilisés pour l'optimisation.

Faire le lien entre données de test et données du processus

Toutefois, l'utilité des données d'inspection isolées est limitée : elles ne révèlent pas la cause des défauts. Ce n'est qu'avec cette connaissance que vous pouvez optimiser le processus de soudage et éliminer les sources d'erreur.

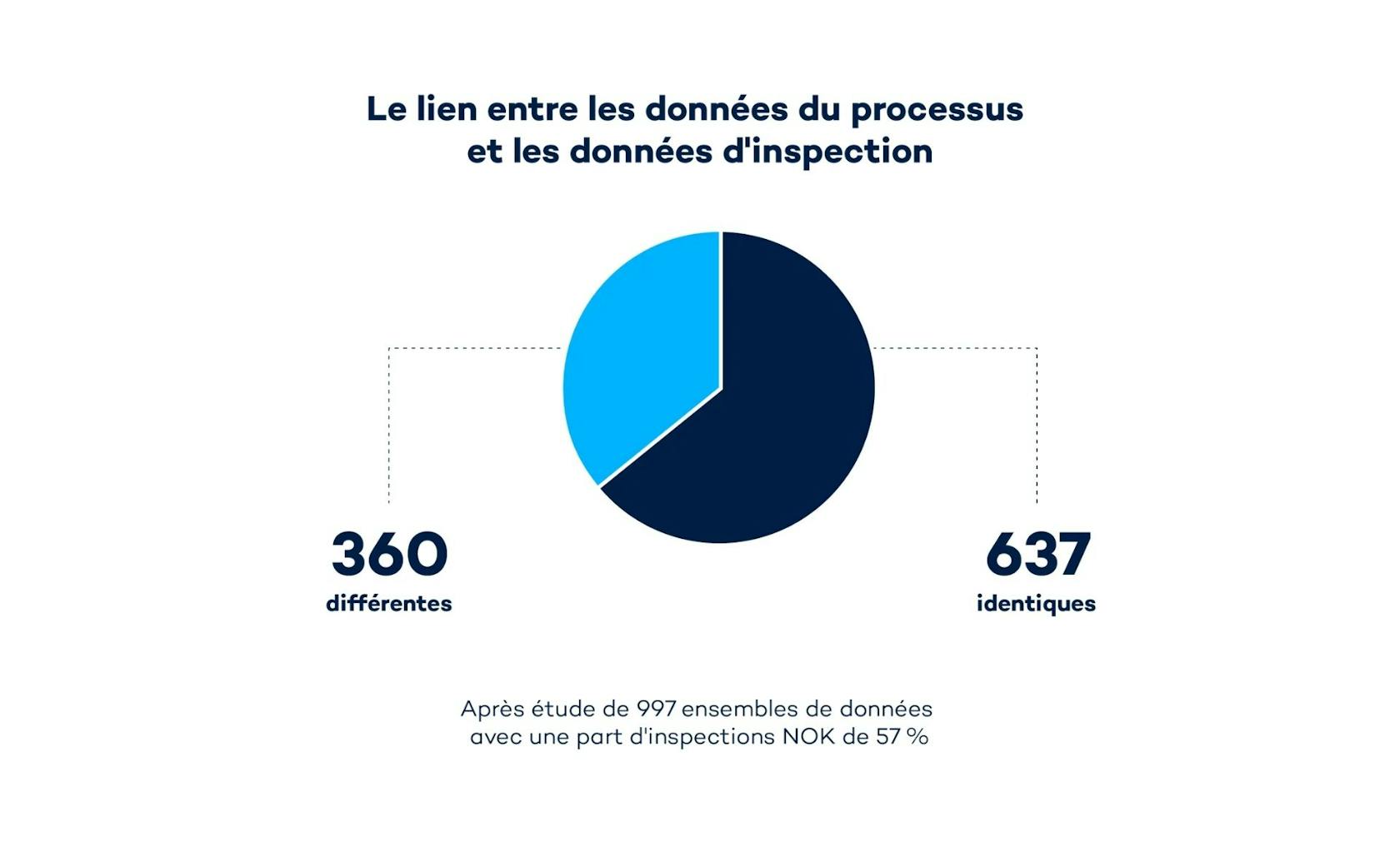

Pour obtenir ces informations, il vous faudra comparer les données d'inspection (issues du traitement d'images) aux données du processus (issues du processus de soudage) associées à la production d'une pièce. En comparant les deux ensembles de données, il est alors possible de révéler la cause d'environ 60 % des défauts de soudure.

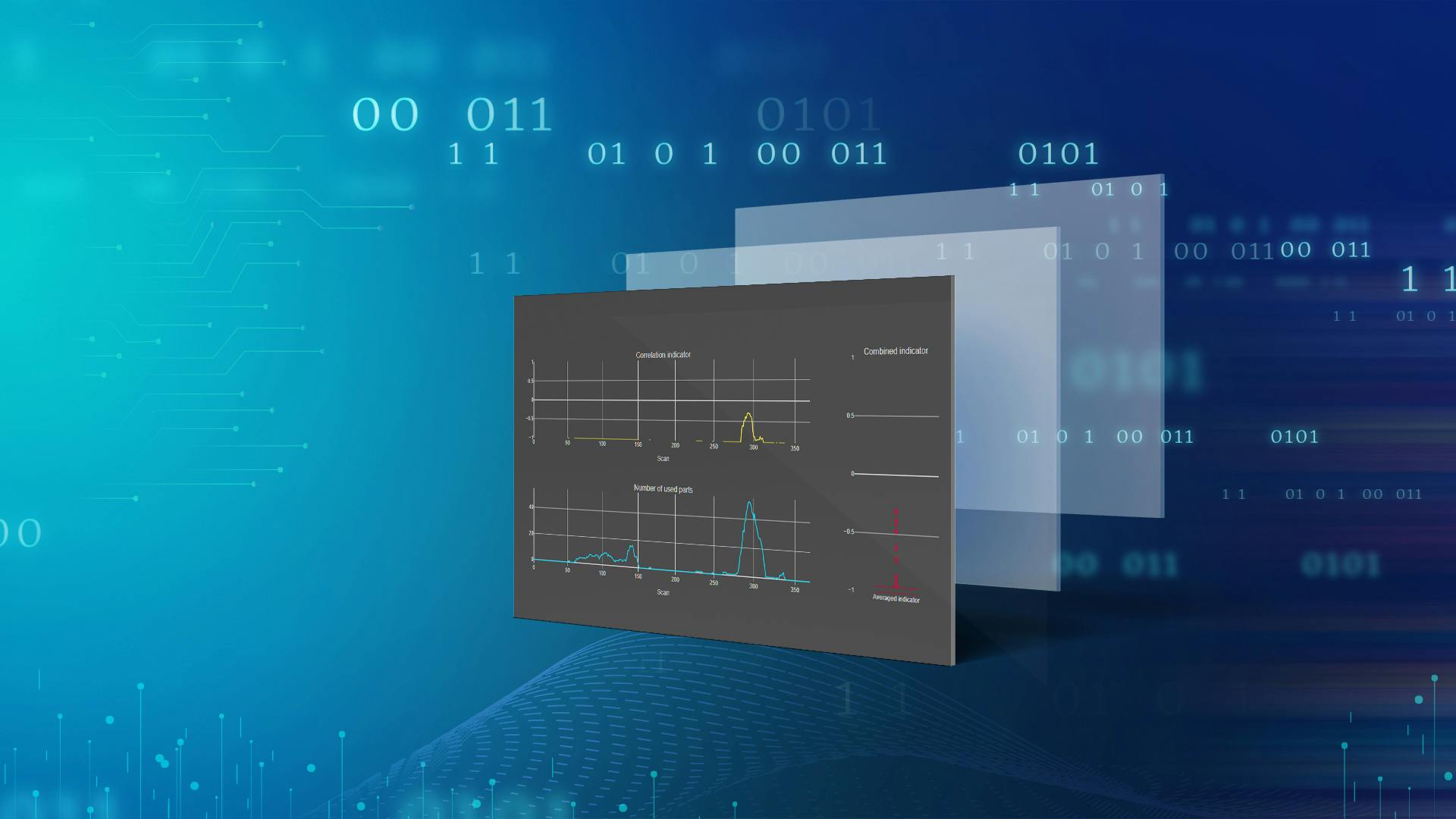

Ce chiffre découle de l'étude de près de 1 000 inspections de cordons de soudure, comme l'illustre le graphique ci-dessous :

Cependant, le fait de disposer de ces données dans différents systèmes n'est pas vraiment d'une grande aide. Il faudrait alors comparer manuellement des milliers de données et analyser les valeurs une à une : une tâche difficilement réalisable.

Ce n'est qu'en intégrant l'ensemble des données qu'il est possible d'accélérer la résolution des problèmes et l'optimisation des processus, voire même d'automatiser ces tâches. Comment cela fonctionne-t-il ?

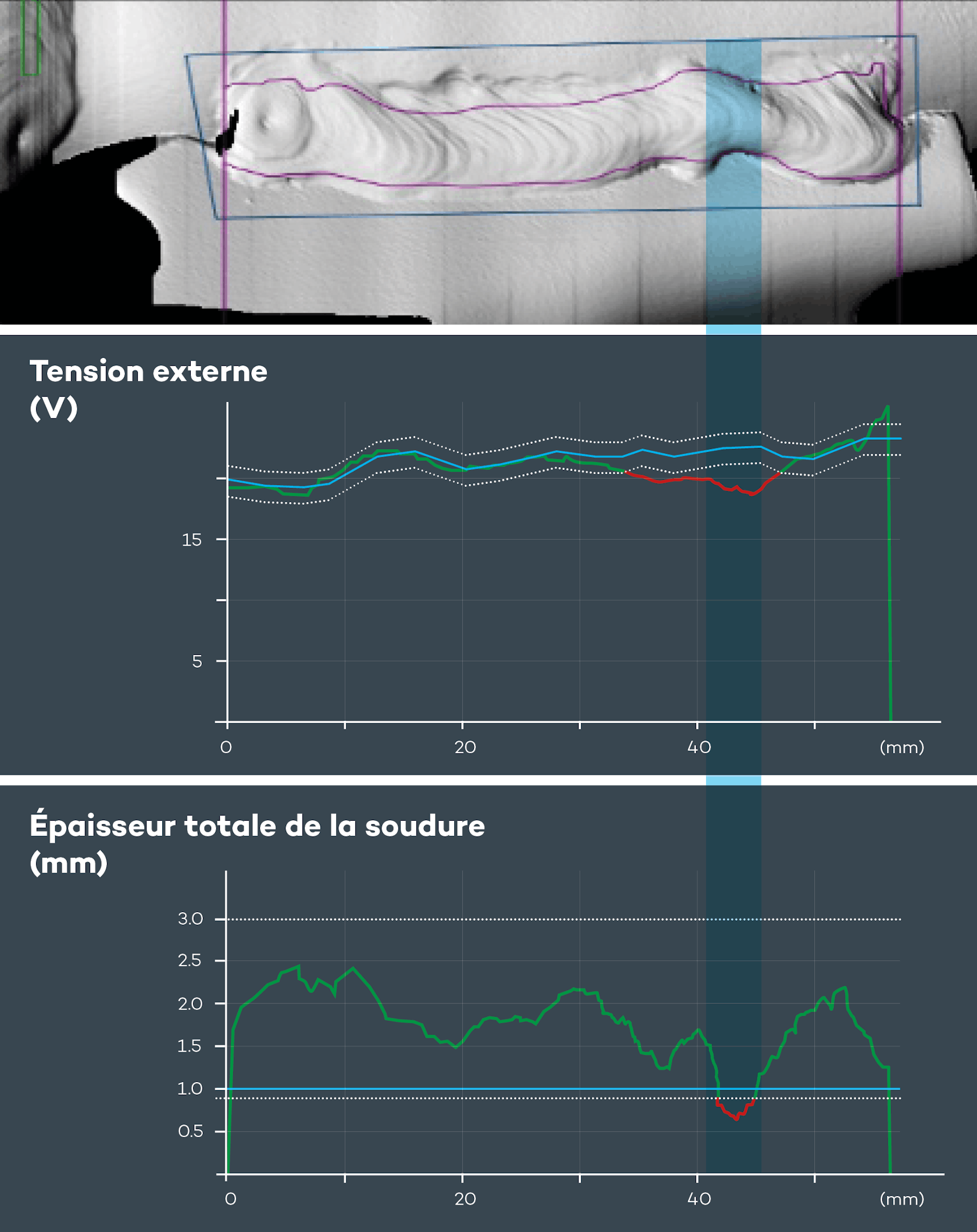

Tout d'abord, le logiciel analyse les erreurs les plus récurrentes et leur corrélation avec les données du processus et les données géométriques de la soudure. Le graphique ci-dessous illustre la manière dont le logiciel fait la corrélation entre les données de l'image optique, les données obtenues par l'inspection et les données du processus. L'erreur d'épaisseur totale de la soudure peut alors être facilement reliée à la chute de tension :

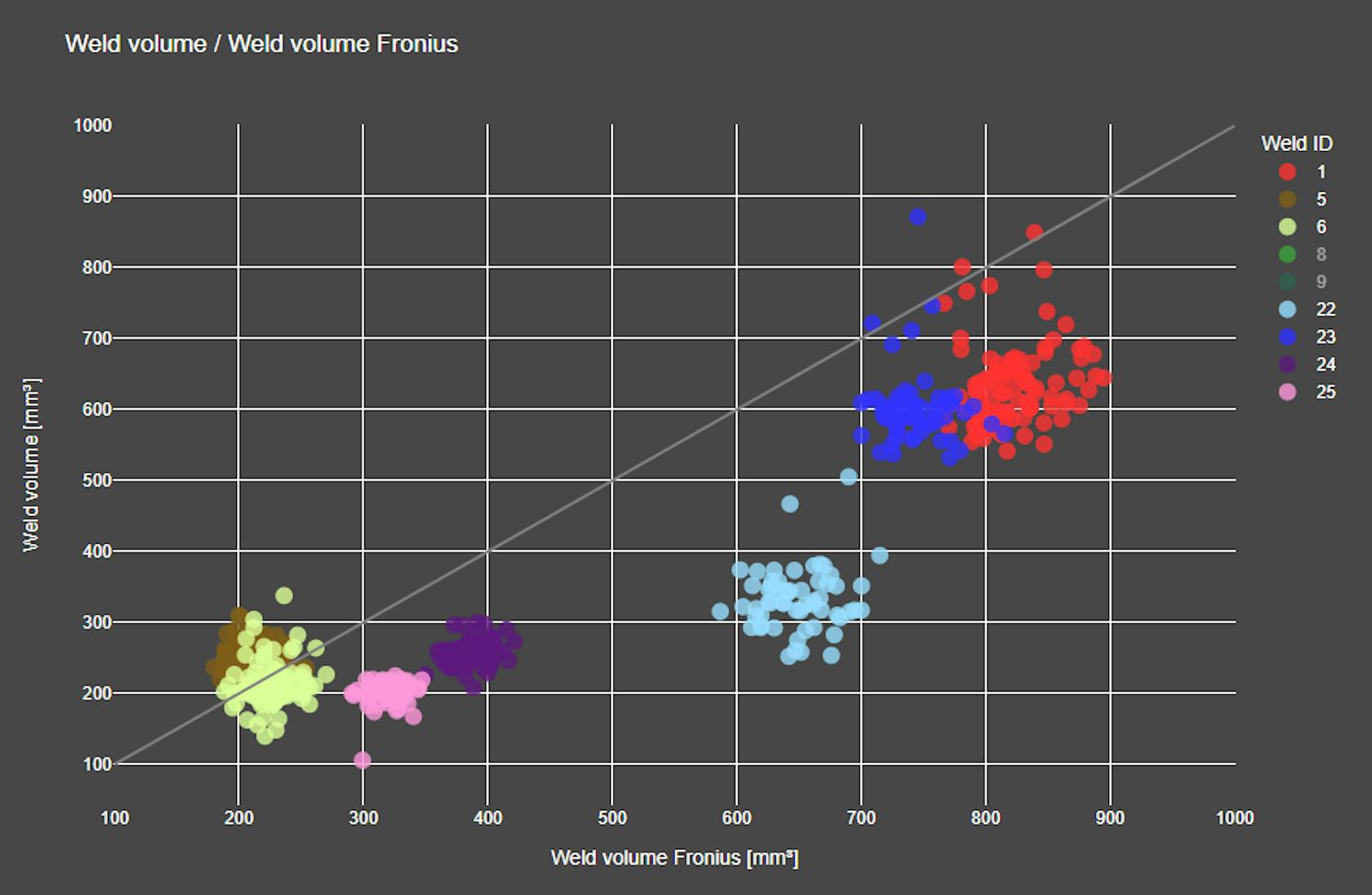

Ce type d'analyse n'est pas seulement utile pour les pièces produites individuellement. Grâce à divers rapports et graphiques, il est possible de visualiser un grand nombre de données ; par exemple, différentes valeurs mesurées sur plusieurs cordons de soudure sur une certaine durée.

L'exemple ci-dessous fait la comparaison entre deux valeurs mesurées sur plusieurs cordons de soudure : Le volume du cordon calculé à partir de la tête de soudage et les données en 3D du cordon. Le grand nombre de points de la même couleur indique ici que le métal d'apport rencontre un espace.

Il est également possible de recueillir et d'analyser les données sur de longues périodes pour trouver les tendances et les causes d'erreurs fréquentes. Dans le futur, l'intelligence artificielle (IA) soutiendra le processus d'optimisation : cette technologie analyse l'ensemble des données recueillies, détecte les tendances, identifie les sources d'erreur potentielles et suggère des solutions.

Le potentiel d'optimisation du processus de soudage.

Le potentiel d'optimisation du processus de soudage

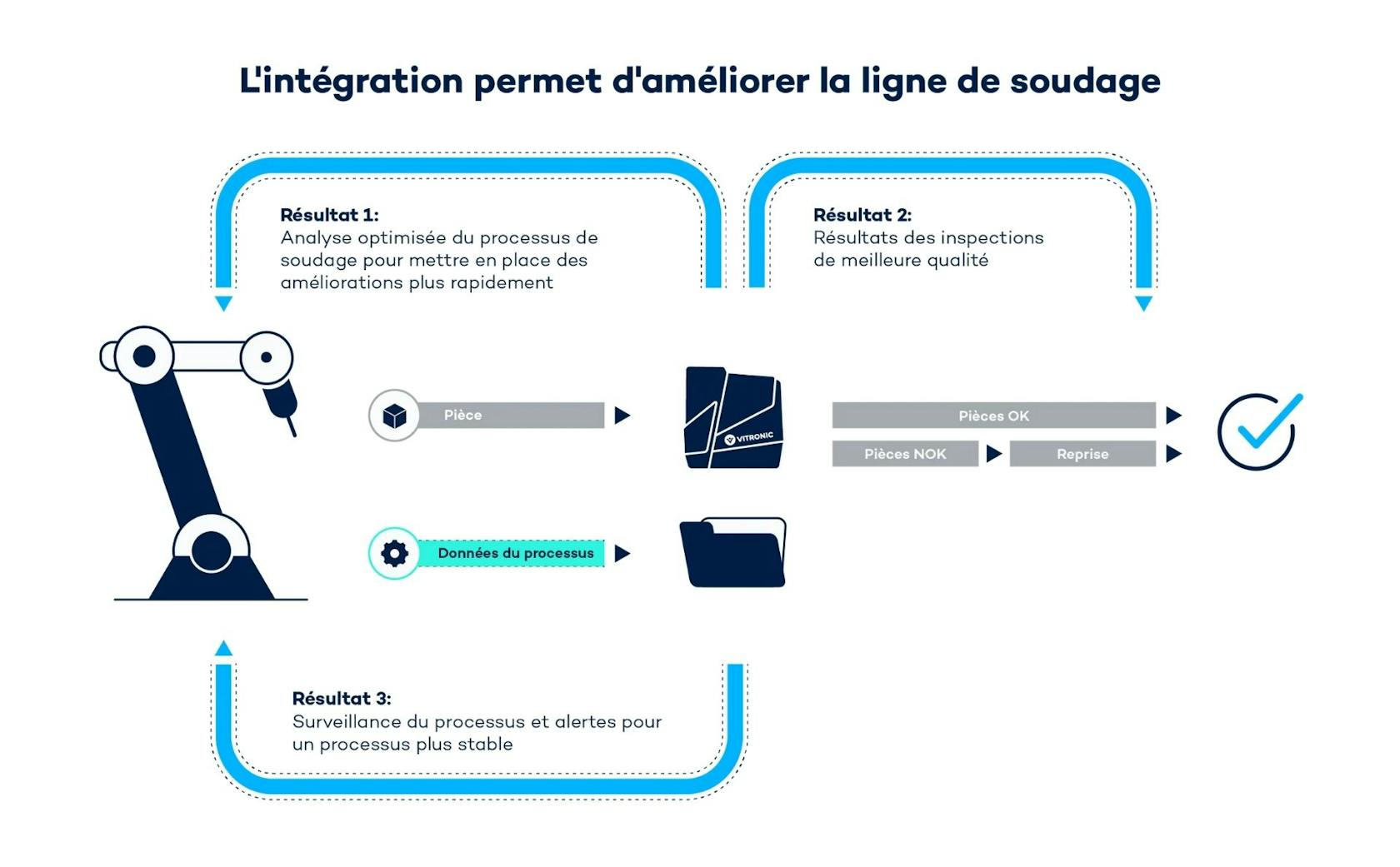

Comment optimiser la ligne de soudage grâce à ces données ? Trois résultats pourront être atteints :

- Comme nous l'avons déjà illustré, une grande part des causes d’erreurs peuvent être identifiées immédiatement et il est donc possible de procéder à des améliorations sans attendre.

- La précision des inspections elles-mêmes peut être optimisée et, plus particulièrement, il est possible de réduire la part des pseudo-défauts (inspections faussement négatives). En plus des données d’images, l'unité d'inspection dispose des données de processus et peut réaliser une analyse. Grâce à ces données, elle peut décider, par exemple, de classer un cordon de soudure « dans les tolérances » ou signaler un défaut.

- Si des divergences dans le processus entraînent souvent des erreurs, celles-ci peuvent être corrigées via un processus de feedback directement au cours du soudage.

Les processus de soudage sont ainsi plus stables et il est possible de réduire les temps d'arrêt et les mises au rebut.

Optimisation autonome des lignes de soudage : une simple question de temps

Est-il possible d'automatiser le processus d'optimisation, alors que de nombreuses étapes de la production en série se déroulent déjà sans interventions manuelles ?

Pas encore. Cependant, ce n'est plus qu'une question de temps. Les intelligences artificielles se développent grâce à tous les ensembles de données et toutes les erreurs qui leur sont soumises. Elles sont de plus en plus capables de dégager des tendances et des corrélations pour tirer des conclusions : c'est-ce que l'on appelle l'apprentissage machine.

Par exemple, si une certaine chute de tension a déjà causé un défaut de soudure à 1 000 reprises, il est probable que cela se reproduise une 1 001e fois. L'IA pourrait alors intervenir, et probablement à juste titre.

Une boucle fermée avec l'intégration des données des différentes étapes du processus permet d'augmenter la productivité du processus de soudage et d'améliorer la sécurité des tâches d'inspection de la qualité automatisées. À l’avenir, il sera possible d'apporter des améliorations aux processus et de réaliser des interventions préventives sans intervention humaine.

De cette manière, la ligne de soudage devient un système en boucle fermée qui recueille et analyse les données en continu, s'améliore d'elle-même et, dans l'idéal, intervient avant qu'une erreur ne se produise.

Important : c’est vous qui déterminez les actions devant être réalisées par le logiciel de façon autonome et celles qui nécessiteront une approbation humaine. En tant que responsable du processus de soudage, vous gardez le contrôle de l'optimisation et le système vous accompagne dans votre démarche.

Conclusion

En bref

- Il est primordial de consigner les données de façon aussi exhaustive que possible à chaque étape de la ligne de soudage.

- En mettant en relation les données d'inspection et les données du processus, il est alors possible d'identifier immédiatement la cause d'environ 60 % des défauts de soudure.

- Grâce aux données, il est possible d'optimiser à la fois le processus de soudage et le processus d'inspection.