Al integrar los datos de inspección y del proceso de las líneas de soldadura, es posible identificar inmediatamente las causas de los fallos, eliminarlas e incluso prevenirlas.

Producción inteligente Optimización del proceso de soldadura gracias a los datos integrados

¿Pueden autooptimizarse las líneas de soldadura?

Ningún cordón de soldadura defectuoso puede salir de la producción: Esta es una de las leyes irrevocables en la producción en serie de piezas de vehículos relevantes para la seguridad.

Pero una inspección visual completa es sólo el último paso: la mejor opción es evitar las soldaduras defectuosas y los rechazos desde el principio. ¿Cómo puede optimizar el proceso de soldadura con este fin, sin largos tiempos de inactividad y con el menor número posible de intervenciones manuales?

No sin la inspección automática

Para poder optimizar procesos se requieren datos. Como implica el propio término Big Data: cuando más, mejor. Hoy día, las tareas de prueba y optimización suelen seguir basándose en valores empíricos, que no son más que “datos recopilados en la cabeza”. Sin embargo, son difíciles de evaluar y dependen del inspector y del ingeniero a cargo.

Aquí es donde alcanza sus límites la inspección visual manual de las soldaduras: los inspectores humanos cualificados pueden ser igual de precisos, o más en determinados puntos, que la inspección automática utilizando el tratamiento industrial de imágenes. Pero solo esta última puede medir y documentar todos los datos de cada cordón de soldadura sin lagunas como, por ejemplo, las dimensiones o el volumen y, sobre todo, las discrepancias, es decir, los defectos.

Se capturan numerosos registros de datos para cada cordón de soldadura, que ahora pueden utilizarse para la optimización.

Enlace de datos de prueba y datos de proceso

Sin embargo, los datos de inspección por sí solos no bastan: no revelan la causa de los defectos. Únicamente con estos conocimientos podrá optimizar el proceso de soldadura y eliminar las fuentes de error.

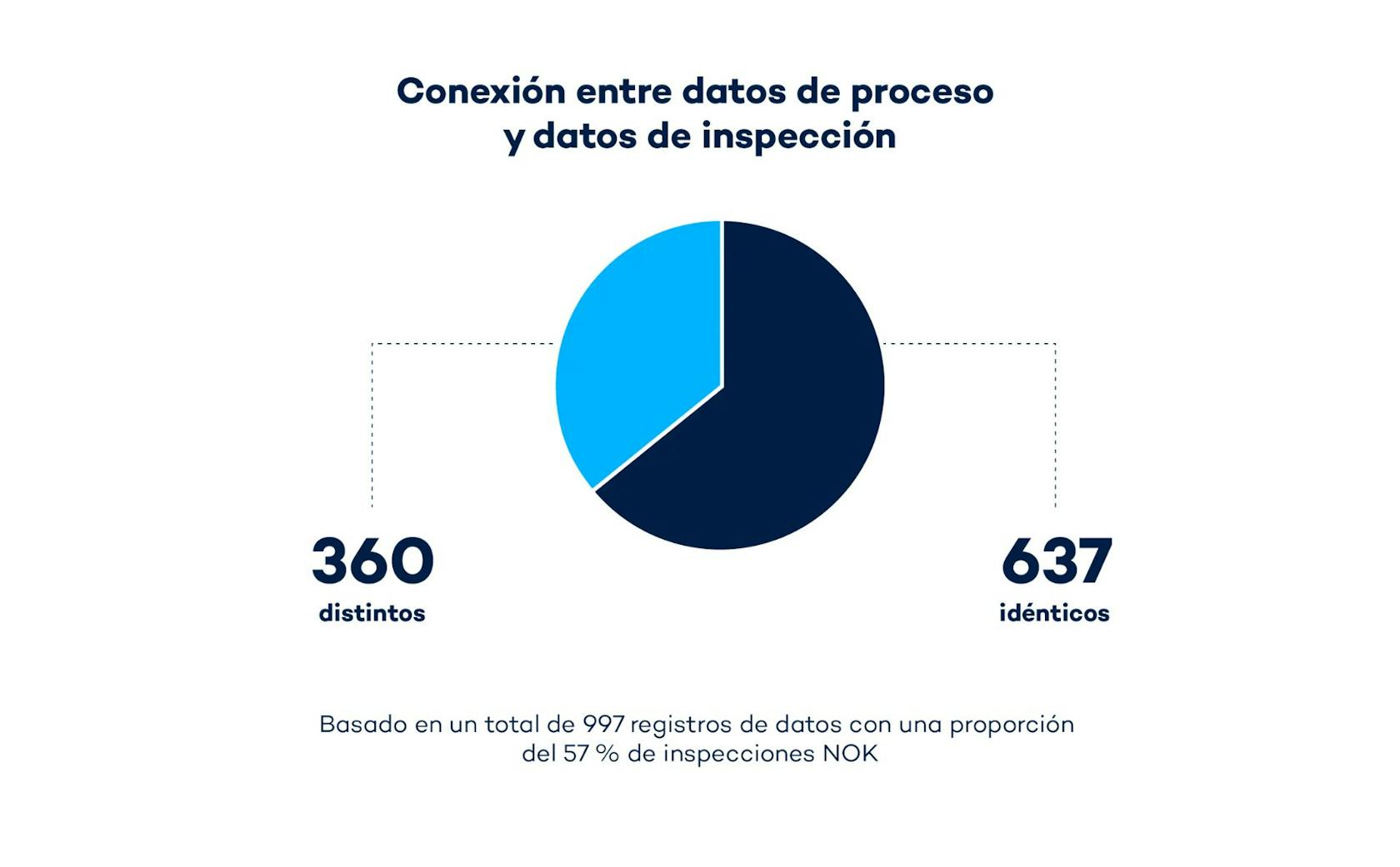

Para conseguirlo, es necesario comparar los datos de inspección (del procesamiento de imágenes) con los datos de proceso (del proceso de soldadura) de una pieza de producción. Al comparar los dos conjuntos de datos, se puede averiguar la causa de alrededor del 60 % de todos los defectos de soldadura.

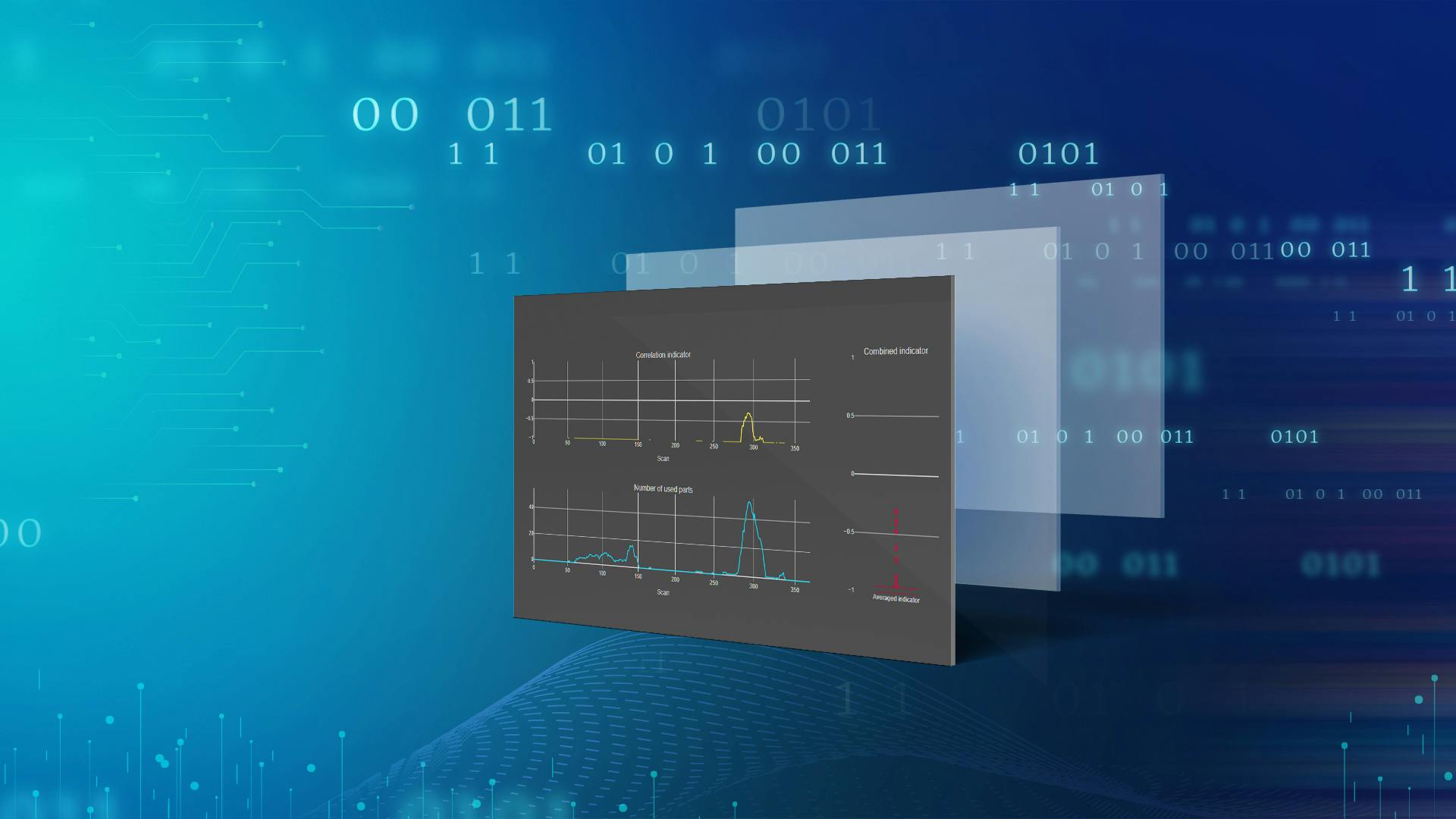

Este fue el resultado de un análisis de casi 1.000 inspecciones de cordones de soldadura, que puede verse en este gráfico:

Sin embargo, de poco sirve tener estos datos en sistemas separados. Habría que comparar manualmente miles de datos y analizar los valores medidos individualmente: una tarea difícilmente viable.

Sólo mediante la integración de todos los datos es posible acelerar considerablemente la resolución de problemas y la optimización de los procesos, e incluso automatizarlos. ¿Cómo funciona?

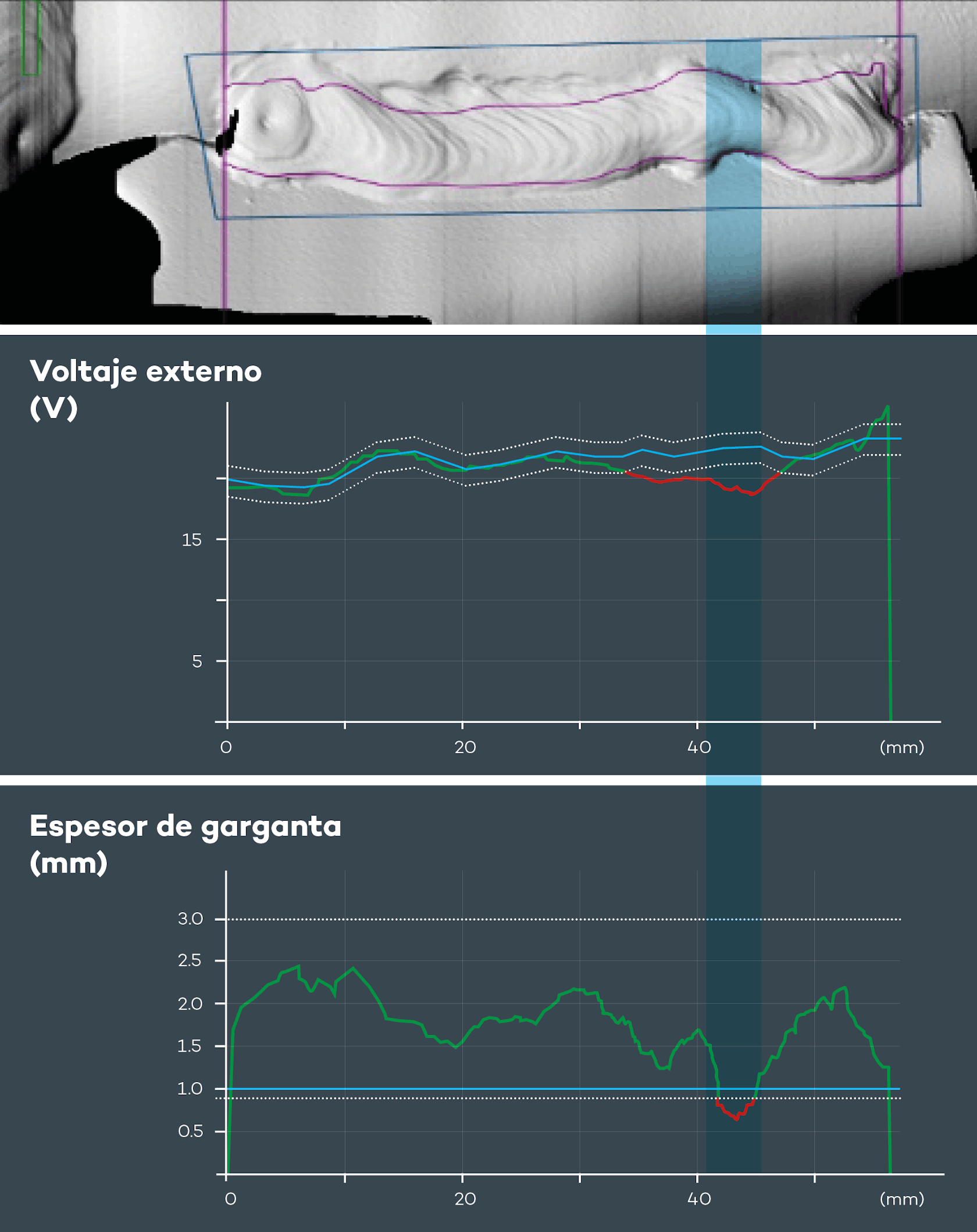

En primer lugar, el software analiza los errores más frecuentes y su correlación con los datos del proceso y los datos geométricos de la soldadura. El gráfico siguiente presenta el modo en que el software muestra las correlaciones entre los datos de imágenes ópticas, los datos de inspección medidos y los datos del proceso. De este modo, el espesor de garganta incorrecto puede rastrearse fácilmente hasta la caída de tensión:

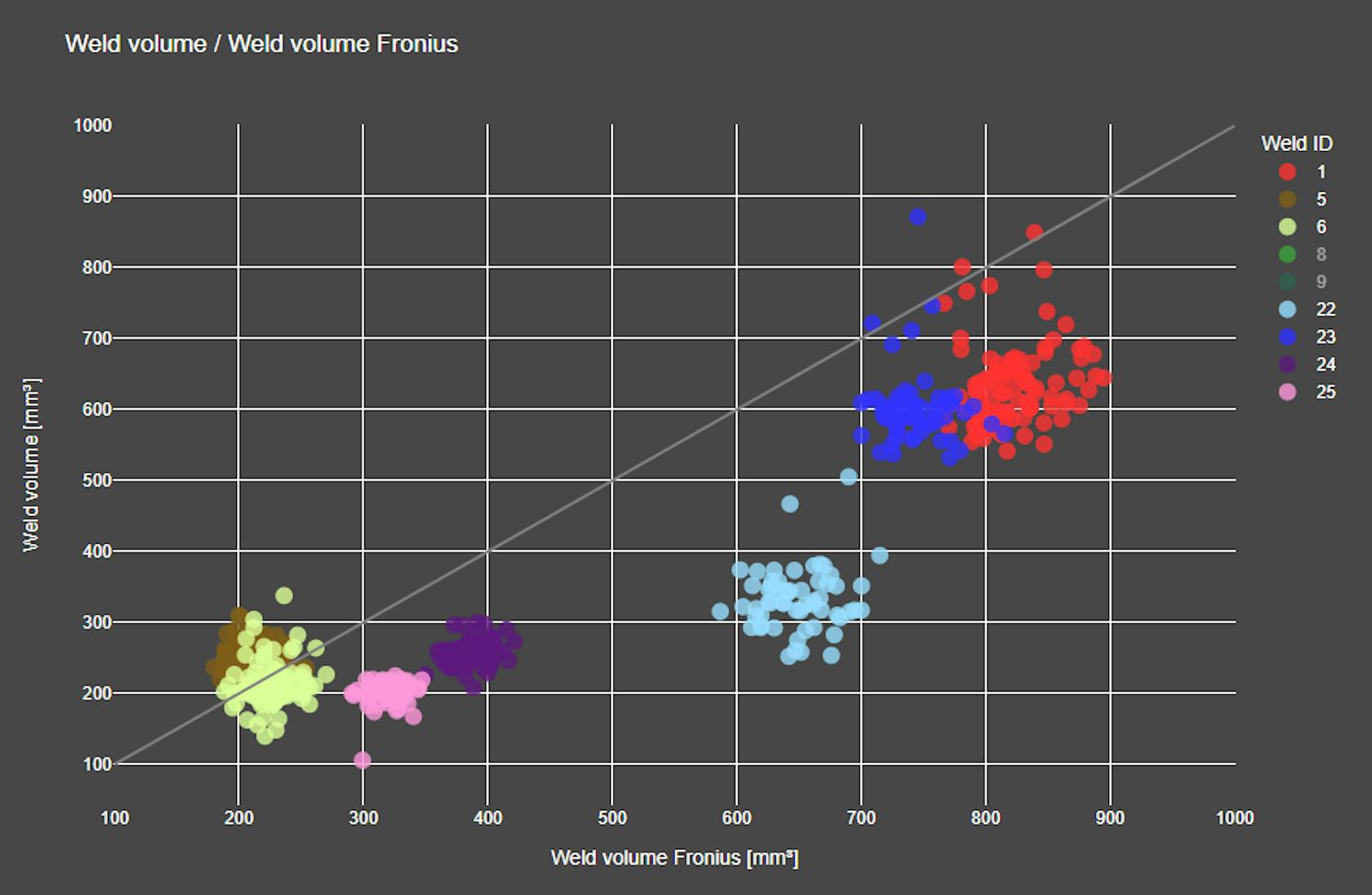

Este tipo de análisis no solo se aplica a piezas de producción individuales. El uso de diversos informes y visualizaciones permite mostrar una gran cantidad de datos, como los distintos valores medidos de varios cordones a lo largo de un periodo de tiempo determinado.

En el ejemplo siguiente, se comparan dos valores para distintos cordones: El volumen del cordón calculado a partir de la alimentación de hilo y los datos 3D medidos del cordón. Una gran dispersión de puntos del mismo color indica aquí que el metal de soldadura presenta un hueco.

Asimismo, es posible recopilar y analizar datos durante un largo periodo de tiempo para identificar las tendencias y las causas de los errores más comunes. En el futuro, la inteligencia artificial (IA) contribuirá al proceso de optimización: analizará todos los datos recopilados, reconocerá patrones, identificará posibles fuentes de error y sugerirá medidas.

El potencial de optimización de su proceso de soldadura.

El potencial de optimización de su proceso de soldadura

¿Cómo se pueden optimizar las líneas de soldadura vinculando estos datos? Puede conseguir tres resultados:

- Como ya hemos visto, es posible reconocer inmediatamente gran parte de las causas de los errores y efectuar optimizaciones de inmediato.

- Así podrá optimizar la precisión de la propia inspección y, sobre todo, minimizar los pseudodefectos (inspecciones con falsos negativos). Además de los datos de imagen, la unidad de inspección dispone de los datos del proceso para su análisis. A partir de estos datos, podría decidir, por ejemplo, si evaluar un cordón de soldadura como todavía “dentro de la tolerancia” o informar de un defecto.

- Si las discrepancias en el proceso suelen provocar errores, éstos podrían corregirse mediante un proceso de retroinformación ya durante la soldadura.

El resultado son procesos de soldadura más estables, menos tiempos de inactividad y menos piezas desechadas.

La línea de soldadura autooptimizada: solo cuestión de tiempo

¿Puede automatizarse el proceso de optimización al igual que la propia producción en serie ya funciona sin intervención manual en muchos puntos?

Todavía no. Pero es solo una cuestión de tiempo. La inteligencia artificial aprende de cada conjunto de datos adicional y de cada error detectado. Puede reconocer patrones y correlaciones cada vez mejor y sacar conclusiones: esa es la esencia del denominado aprendizaje automático.

Por ejemplo, si una determinada caída de tensión ya ha provocado un defecto de soldadura 1.000 veces, es muy probable que vuelva a hacerlo la 1.001.ª vez. La IA podría intervenir entonces y muy probablemente acertaría.

Un bucle cerrado con la integración de los datos de los distintos pasos del proceso conduce a una mayor productividad en el proceso de soldadura y a una mayor seguridad en la inspección de calidad automatizada. En el futuro, será posible definir mejoras de los procesos e intervenciones preventivas sin intervención humana.

De este modo, una línea de soldadura se convierte en un sistema de bucle cerrado que recopila y evalúa datos continuamente, se optimiza automáticamente y, en caso ideal, interviene antes de que se produzcan errores.

Importante: usted decide qué acciones desea permitir que realice el software y cuáles requieren la aprobación humana. Como responsable del proceso de soldadura, usted conserva la soberanía sobre la optimización, el sistema solo le ayuda en ello.

Conclusión

Conceptos clave

- Debe registrar los datos de la forma más completa posible en cada punto de la línea de soldadura.

- Al enlazar los datos de inspección y del proceso se puede identificar de inmediato la causa de alrededor del 60 % de todos los defectos de soldadura.

- Gracias a los datos, podrá optimizar tanto el proceso de soldadura como la inspección.