Rozwiązania Kontrola spoin spawanych Zautomatyzowana kontrola spoin spawalniczych

Nienaganne spoiny spawane dzięki nowatorskiej technologii: tam, gdzie chodzi o krytyczne z punktu widzenia bezpieczeństwa spoiny spawane oraz wysokie wymagania dotyczące jakości i wydajności, VIRO WSI stanowi kluczowy element produkcji zautomatyzowanej. Dzięki VIRO WSI do kolejnych etapów procesu produkcyjnego przechodzą wyłącznie elementy o doskonałych spoinach spawanych.

Międzynarodowy przemysł i dostawcy branży motoryzacyjnej z powodzeniem wykorzystują VIRO WSI od 1995 roku. Jest on wykorzystywany w przypadku automatycznie spawanych komponentów układów napędowych lub nadwoziach samochodowych, jak również w produkcji akumulatorów stosowanych w e-mobilności.

4 Zastosowania Wyniki wyszukiwania:

VIRO WSI: Zautomatyzowana kontrola spoin spawanych

System kontroli optycznej VIRO WSI to zautomatyzowane rozwiązanie dla produkcji seryjnej, za pomocą którego można kontrolować wszystkie rodzaje spoin po procesie spawania oraz w trakcie produkcji. System czujników VIRO WSI został opracowany przez firmę VITRONIC specjalnie do kontroli spoin spawanych. Ponieważ wykorzystuje ona technologię laserową, jest badaniem nieniszczącym. System kontroli optycznej spoin spawanych 3D VIRO WSI może kontrolować wszystkie rodzaje spoin niezależnie od zastosowanej metody spawania oraz identyfikować wady wielkości 0,1 milimetra i większe. Szeroki zakres kontroli VIRO WSI tworzy standard odniesienia dla zautomatyzowanej kontroli spoin spawanych i lutowanych. Oto zaledwie kilka przykładów niewielkich wad spoin spawanych i lutowanych, które VIRO WSI wykrywa w niezawodny sposób: grubość spoiny (wymiar A), odległość w X/Y, wykrywanie krawędzi rozstawu, otwór przelotowy, przepalenie, skoki sygnału spoiny spawanej, kąt połączenia spoiny spawanej, szerokość spoiny, długość spoiny, położenie spoiny dla spoin zakładkowych, podcięcia spoiny, wypukłość lub wklęsłość spoiny, porowatość, rozpryski przy spawaniu i wiele innych.

System kontroli VIRO WSI firmy VITRONIC jest niezawodny i niezwykle wydajny, nawet w przypadku kontroli złożonych, trudno dostępnych komponentów czy też płaskich i odblaskowych spoin. Laserowy system kontroli optycznej 3D spoin spawanych, wyposażony w czujnik, wydajną jednostkę przetwarzania komputerowego oraz oprogramowanie był wielokrotnie testowany w warunkach roboczych i jest stale rozwijany.

Ma on szeroki zakres zastosowań: w produkcji motoryzacyjnej systemy VIRO WSI kontrolują spoiny spawane elementów osi i nadwozi, siedzeń, kół i układów wydechowych. W technologiach napędów alternatywnych realizują kontrolę jakości spoin spawanych akumulatorów litowo-jonowych dla branży e-mobilności oraz spoin spawanych ogniw paliwowych. W przemyśle obejmującym konstrukcje stalowe zautomatyzowana kontrola spoin spawanych VIRO WSI jest stosowana podczas wytwarzania regałów o dużej nośności, rusztowaniach oraz szalunkach lub dźwigarach stalowych dla budynków prefabrykowanych. W wymienionych przypadkach doskonałe spoiny spawane są kwestią kluczową dla integralności konstrukcji i stanowią krytyczny czynnik bezpieczeństwa. W sektorze inżynieryjnym, VIRO WSI kontroluje również spoiny spawane wykrojów blach, aby sprawdzić bezbłędność ich wykonania.

Rozwiązanie firmy VITRONIC do optycznej kontroli 3D spoin spawanych jest również stosowana wszędzie tam, gdzie spoiny są zastępowane przez kleje. W czasie rzeczywistym kontroluje on krople uszczelniacza i kleju, wykrywając nawet najmniejsze cząstki, które mogłyby negatywnie wpłynąć na najwyższą jakość powłok kleju i uszczelniacza.

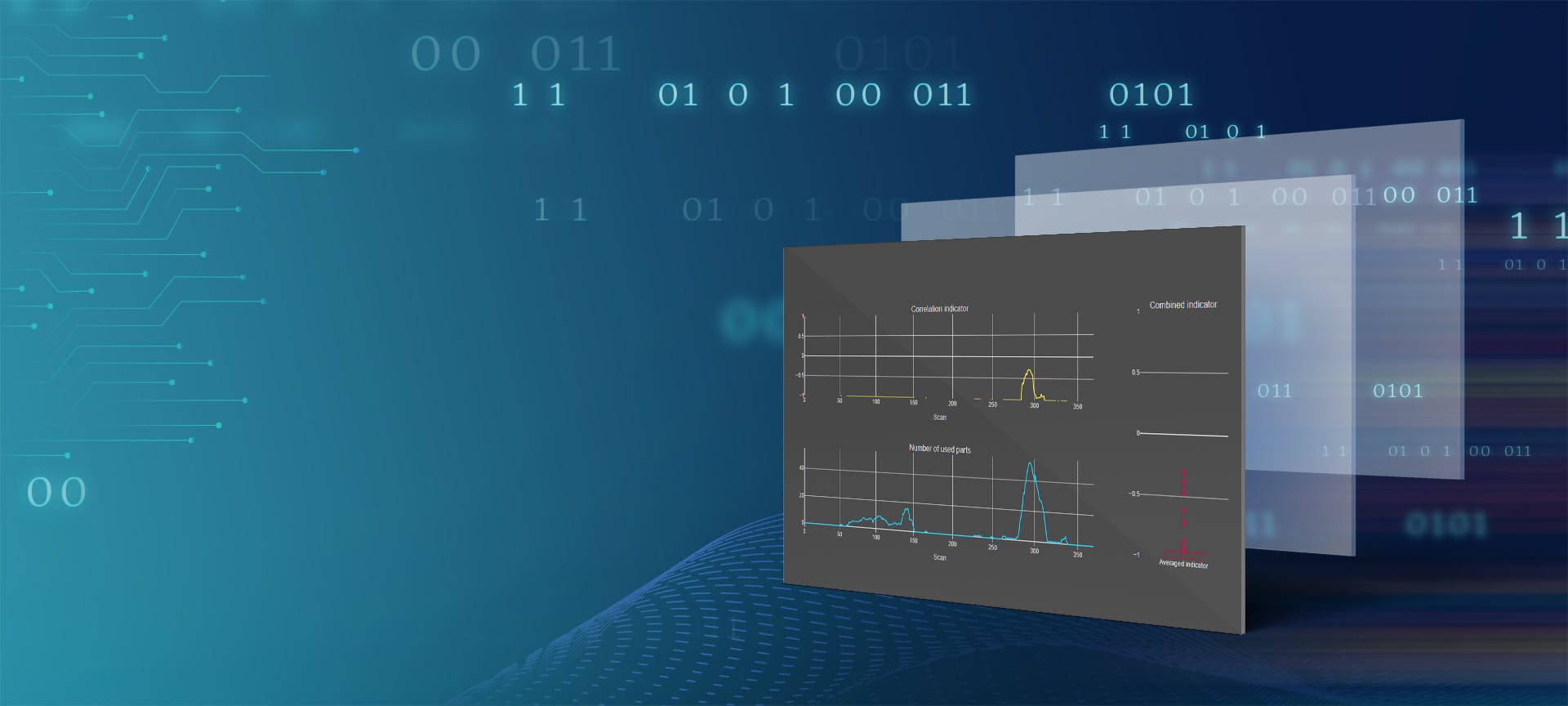

VIRO WSI oferuje różne opcje, które można zastosować dla przeróbek. Podczas ręcznej przeróbki wadliwe elementy i spoiny są wyświetlane na interaktywnych stanowiskach wizualizacji. Pracownik natychmiast potwierdza komponenty poddawane przeróbce na terminalu, a dane wraz z dokumentacją są zapisywane w bazie danych. System wykorzystuje specjalnie opracowany algorytm oprogramowania do przeróbek zautomatyzowanych.

VIRO WSI stanowi również niezawodne rozwiązanie pozwalające podnosić jakość produktów. System obejmuje kontrolę włączoną w produkcję, pozwalając na szybką interwencję w wyprzedzający proces spawania. Pozwala to konsekwentnie redukować liczbę wad, optymalizować procesy i ograniczać do minimum przestoje, przeróbki i niepożądane odpady.

Wszystkie wyniki kontroli każdego złącza i komponentu są zapisywane do celów dokumentacji w zintegrowanej bazie danych. Ponadto zebrane dane umożliwiają płynną identyfikowalność oraz stanowią doskonałą bazę analiz. Inteligentne łączenie tych danych pozwala na optymalizację procesów i redukcję kosztów przy jednoczesnym zachowaniu niezmiennie wysokiego poziomu jakości. To kwestia zasadnicza dla przedsiębiorstw, które chcą wyprzedzać konkurencję.