Lösungen Schweißnahtprüfung Automatisierte Prüfung von Schweißnähten

Spitzentechnologie für einwandfreie Schweißnähte: Überall, wo es um sicherheitskritische Schweißnahtverbindungen und hohe Qualitäts- und Leistungsanforderungen geht, ist VIRO WSI fester Bestandteil der automatisierten Fertigung. Denn dank VIRO WSI gelangen nur fehlerfrei geschweißte Bauteile in den weiteren Fertigungsprozess.

Die internationale Automobil- und Zulieferindustrie setzt VIRO WSI bereits seit 1995 mit Erfolg ein. Einsatzgebiete sind automatisch geschweißte Bauteile im Bereich Powertrain oder Karosserie sowie bei der Batterieproduktion für die E-Mobilität.

4 Anwendungen in

VIRO WSI: Automatisierte Schweißnahtprüfung

In der Serienproduktion überwacht das optische Prüfsystem VIRO WSI automatisch alle Arten von Nähten nach dem Schweißprozess und direkt in der Linie. Die Sensorik von VIRO WSI wurde von VITRONIC speziell für die Schweißnahtprüfung entwickelt. Die Technik arbeitet laserbasiert und daher zerstörungsfrei. Die optische 3D-Schweißnahtprüfung VIRO WSI prüft alle Arten von Nähten unabhängig vom Schweißverfahren und identifiziert Fehler bereits ab einer Größe von 0,1 Millimeter. Das sehr umfangreichen Prüfspektrum von VIRO WSI setzt die Benchmark in der automatischen Schweißnahtkontrolle und automatischen Lötnahtprüfung. Hier nur einige Beispiele für kleinste Fehler in Schweißnähten und Lötnähten, die VIRO WSI zuverlässig identifiziert: a-Maß, Distanz in X, Y, Entfernung zur Sparschnittkante, Loch/Durchbrand, Nahtanbindung Signalsprung, Nahtanbindungswinkel, Nahtbreite, Nahtlänge, Nahtposition für Überlappnähte, Nahteinbrandkerben, Nahtposition, Nahtüberwölbung, Nahtunterwölbung, Poren, Schweißspritzer und viele weitere mehr.

Das Prüfsystem VIRO WSI von VITRONIC arbeitet absolut zuverlässig und ist extrem leistungsfähig – selbst an komplexen, schwer zugänglichen Bauteilen und bei flachen oder reflektierenden Nähten. Die laserbasierte, optische 3D-Schweißnahtprüfung mit Sensor, leistungsstarker Rechnereinheit und Software ist vielfach praxiserprobt und wird kontinuierlich weiterentwickelt.

Die Anwendungsfelder sind dabei sehr vielfältig: In der Automotive-Fertigung prüfen VIRO WSI Systeme die Schweißnähte an Achsbauteilen, Karosserien, Sitzen, Rädern und Abgasanlagen. Bei den alternativen Antriebstechnologien übernehmen sie die Qualitätssicherung der Schweißnähte von Li-Ion Batterien für die E-Mobilität und der Schweißnähte an Brennstoffzellen für die Fuel Cell Technology. Im Stahlbau wird die automatische Schweißnahtkontrolle VIRO WSI bei Hochlastregalen, Gerüste/Schalungen oder Stahlträgern für Fertighäusern eingesetzt. Einwandfreie Schweißnähte haben hier im Wortsinn eine tragende Rolle und sind ein bedeutender Sicherheitsaspekt. Im Maschinenbau prüfen die VIRO WSI den fehlerfreien Zustand der Schweißnähte an maßgeschneiderten Rohlingen (Tailored Blanks).

Auch überall dort, wo Schweißen durch Kleben ersetzt wird, spielt die optische 3D-Schweißnahtprüfung von VITRONIC ihre Vorteile aus. Sie überprüft Dicht- und Kleberaupen in Echtzeit und identifiziert bereits kleinste Partikel, die die hundertprozentige Qualität des Kleb- und Dichtstoffauftrags mindern könnten.

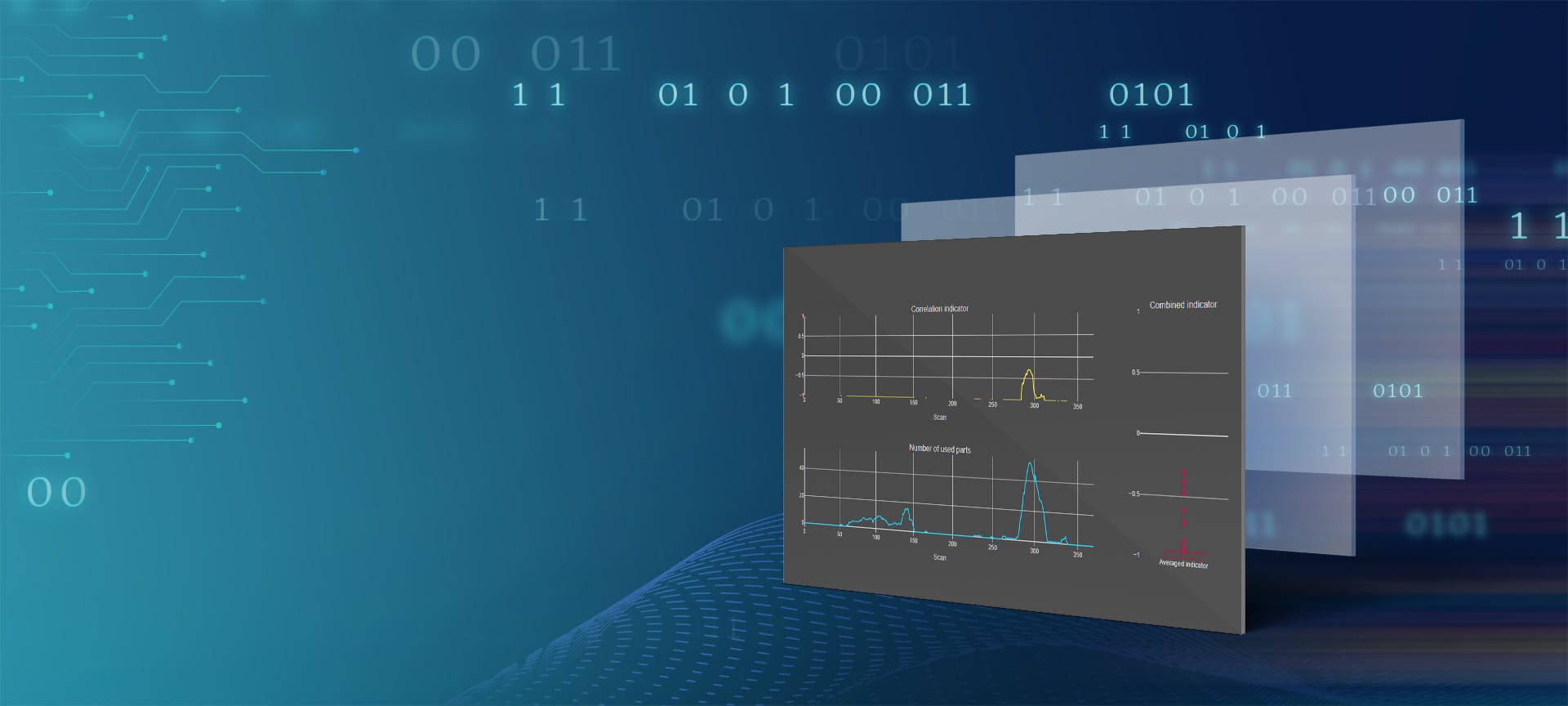

VIRO WSI bietet optional Lösungen für die Nacharbeit. Bei der manuellen Nacharbeit werden in interaktiven Visualisierungsstationen fehlerhafte Bauteile und Nähte für den Werker anschaulich dargestellt. Der Werker bestätigt seine Nacharbeit direkt am Terminal und die Daten werden zur Dokumentation in die Datenbank zurück gespeichert. Bei der automatisierten Nacharbeit arbeitet das System mit speziell entwickelten Software-Algorithmen.

VIRO WSI trägt zuverlässig zu einer Steigerung der Produktqualität bei. Durch die direkte Inspektion in der Linie ermöglicht VIRO WSI auch ein schnelles Eingreifen in den vorgelagerten Schweißprozess. Dies reduziert Fehler nachhaltig, optimiert Prozesse und sorgt für weniger Stillstandzeiten, Nacharbeit und Ausschuss.

Sämtliche Prüfergebnisse werden zur Dokumentation in eine integrierte Datenbank naht- und bauteilbezogen abgespeichert. Die gewonnenen Daten ermöglichen eine lückenlose Rückverfolgbarkeit und sind eine hervorragende Analysegrundlage. Denn durch die intelligente Verknüpfung dieser Daten lassen sich Prozesse optimieren und die Kosten bei gleichbleibend hoher Qualität reduzieren – wesentliche Voraussetzungen, um im Wettbewerb die Nase vorne zu haben.