Caso de estudio Retroinstalación de detección de partículas asistida por IA

En líneas de producción de soplado, llenado y sellado existentes

En síntesis

-

Duración documentada del proyecto de 6 meses

-

Solución híbrida que combina procesamiento de imágenes clásico con IA

-

Integración en la línea de producción en funcionamiento

-

Conjuntos de datos preparados a conciencia como factor de éxito

Acerca del cliente

La empresa es líder mundial en la fabricación de productos farmacéuticos y suministros médicos. Opera grandes líneas de producción para envases BFS (soplado, llenado y sellado) en múltiples emplazamientos. La empresa ya utiliza sistemas de inspección visual automática de VITRONIC para el control de calidad.

Los contenedores de BFS tienen que estar absolutamente limpios: no pueden quedar en ellos partículas metálicas o plásticas procedentes del proceso de producción, polvo o pelos. Estas partículas no deseadas, por ejemplo en las soluciones de infusión, pueden dañar gravemente a los pacientes o incluso provocar su muerte.

Por consiguiente, los envases BFS deben inspeccionarse exhaustivamente tras el llenado y el sellado. Para ello se utilizan sensores de cámara con procesamiento de imágenes. Sin embargo, las burbujas de aire, pequeñas gotas o espuma inocuas en y sobre el envase pueden confundirse fácilmente con partículas indeseadas. Esto se traduce en una tasa relativamente elevada de falsos rechazos.

La tasa de falsos rechazos no era aceptable para el productor, pero no era posible reducirla empleando métodos clásicos de procesamiento de imágenes.

La solución

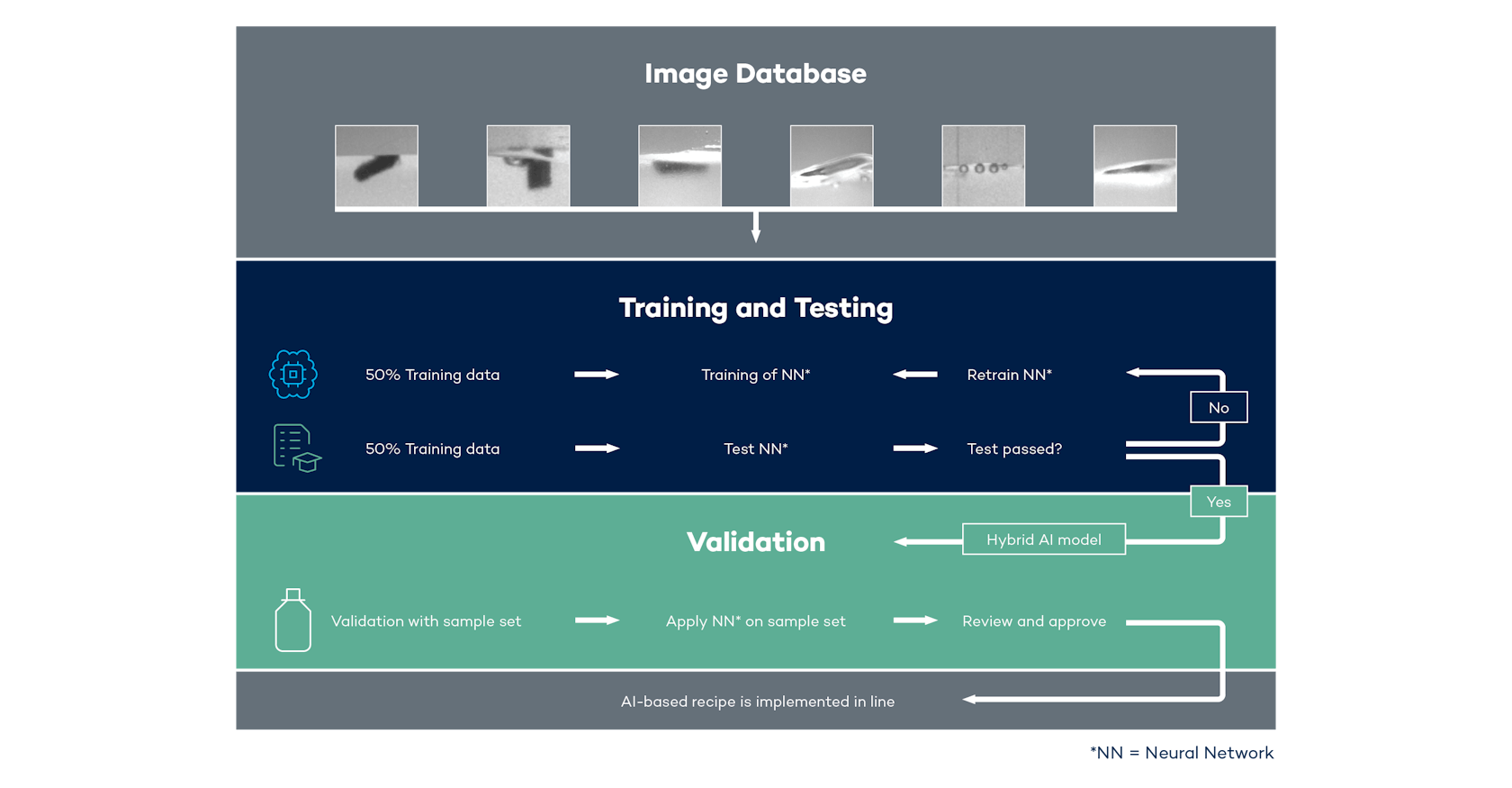

VITRONIC superó el reto mediante una solución híbrida que combinaba procesamiento de imágenes clásico e inteligencia artificial: se amplió el sistema de inspección incorporando un componente de aprendizaje automático basado en redes neuronales.

Se segmentó el material gráfico procedente de las inspecciones realizadas hasta el momento, en función del tipo de partículas visibles en las imágenes. Mediante estas imágenes se entrenó a la inteligencia artificial para distinguir entre partículas inocuas e indeseadas. Por último, se integró el modelo de IA en las líneas de producción en funcionamiento y se continuó refinando durante ciclos de prueba.

Además, se instalaron cámaras con mayor resolución (de 5 megapíxeles en lugar de solo 1,3 megapíxeles) en las estaciones de detección de partículas. Se integró el modelo de IA en las aplicaciones de software existentes.

El sistema de inspección fue cualificado íntegramente por VITRONIC, de conformidad con la guía GAMP® 5 para sistemas asistidos por ordenador en los ámbitos médico, farmacéutico y de tecnología médica.

El proyecto tuvo una duración total aproximada de 6 meses; la instalación y cualificación en los emplazamientos de producción se llevaron a cabo en tan solo tres semanas. El proyecto se puso en marcha en abril de 2022.

El resultado

Inmediatamente después de la puesta en servicio, las cifras demostraron que el nuevo sistema híbrido constituye un rotundo éxito. Los resultados fueron similarmente satisfactorios con diferentes velocidades de la instalación (con un movimiento más intenso de los líquidos dentro de los envases BFS).

- 0,2% Se redujo a un 0,2 por ciento la tasa de falsos rechazos en una línea de producción.

Al igual que en otros proyectos de IA, desempeñaron un papel clave la calidad y el volumen de los datos de entrenamiento: el gran conjunto de datos concienzudamente preparado fue determinante para obtener los rápidos resultados.

El proyecto lo demuestra: es posible combinar a la perfección el procesamiento de imágenes clásico con la inteligencia artificial. Cabe partir de la premisa de que tales sistemas híbridos también pueden utilizarse para tareas de inspección complejas en otras áreas de la producción.

Resumen

- Reto: los sistemas de inspección en líneas de producción para envases BFS generaban demasiados falsos rechazos debido a las difíciles condiciones.

- Solución: se actualizaron los sistemas y se ampliaron con un componente de IA para diferenciar mejor entre las partículas inocuas y las indeseadas.

- Resultado: Se redujo a un 0,2 por ciento la tasa de falsos rechazos.