Automoción VIRO WSM facilita procesos de soldadura láser sólidos en la producción de baterías

Los fabricantes europeos de baterías para vehículos eléctricos tienen que ponerse al día en términos de eficiencia.

Actualmente hay planeadas más de 20 de las denominadas gigafactorías para la fabricación de baterías de vehículos eléctricos en Europa. La industria local quiere hacerse con su parte del pastel y crear cadenas de suministro más robustas e independientes.

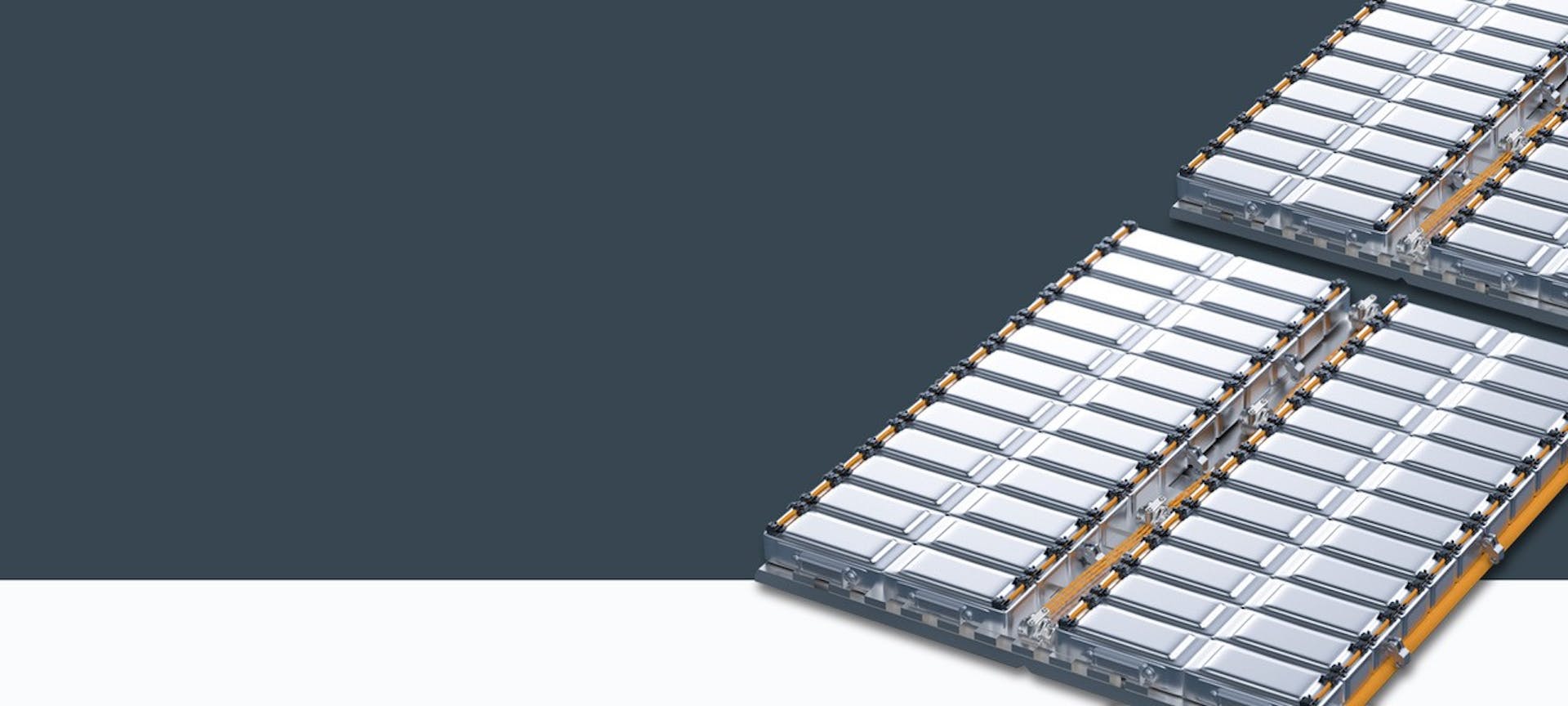

La batería es el elemento principal de la producción de vehículos eléctricos: por una parte, es el componente más caro de todos. Por otra, afecta directamente al rendimiento, la experiencia de conducción y la durabilidad de los vehículos. Es decir, el factor clave para que los fabricantes europeos conserven su dominio en el futuro mercado de la automoción no es otro que fabricar baterías perfectas y durables.

Pero, a diferencia de la tecnología de combustión, los fabricantes europeos todavía tienen poca experiencia en la fabricación de baterías. Aún están intentando solucionar problemas de calidad en numerosos aspectos y se ven en la imperiosa necesidad de mejorar su eficiencia cuanto antes.

VIRO WSM: procesos de soldadura láser robustos y eficientes gracias a la monitorización en tiempo real.

Por ejemplo, la soldadura láser ofrece un gran margen de optimización de los procesos de soldadura más importantes de la producción de baterías. Las baterías y sus carcasas incluyen básicamente materiales livianos. En este sentido, la soldadura láser permite unir de forma precisa componentes delgados y pequeños a una gran velocidad. Para aprovechar realmente esta tecnología es necesario que los procesos funcionen correctamente.

Sin embargo, por motivos técnicos, el proceso de soldadura láser no permite inspección visual durante su funcionamiento. Por lo tanto, los defectos de las piezas de trabajo solo se detectan en la inspección visual posterior: llegado este momento ya se han producido rechazos y ha sido necesario detener la línea para investigar la causa.

VIRO WSM de VITRONIC es capaz de evitar estas interrupciones tan costosas. El sistema de inspección monitoriza en tiempo real el proceso de soldadura mediante un sensor que mide de manera constante diferentes espectros de luz y emisiones de calor relevantes para la calidad de los cordones de soldadura en la producción de baterías. El sistema informa de las anomalías detectadas fuera de las tolerancias que indican posibles problemas de calidad.

Esto facilita la detección inmediata de piezas NOK, su rechazo automático y la nueva soldadura. Las causas de los defectos se pueden identificar y resolver con mayor rapidez antes de que se produzcan más defectos. Todos los datos de mediciones quedan documentados y a disposición para realizar auditorías de calidad, así como para la optimización de procesos a partir de los datos.

En definitiva, VIRO WSM permite que los fabricantes produzcan baterías de gran calidad de manera sostenible. Además, los procesos automatizados robustos tienen un impacto positivo directo sobre la producción, los volúmenes y los costes y, por lo tanto, en la competitividad.

Los fabricantes asiáticos líderes utilizan el sistema desde hace años

La tecnología que utiliza VIRO WSM se ha probado y utilizado durante años. Los fabricantes de baterías y componentes líderes en Asia confían en esta solución, entre ellas LG Energy Solution, SK ON, Samsung SDI y Hyundai Mobis.

Su flexibilidad y facilidad de uso contribuyen al éxito del que goza. VIRO WSM es compatible con cualquier solución de soldadura y apenas requiere espacio en la línea de soldadura. Por lo tanto, resulta muy sencillo de retroinstalar. La puesta en servicio dura solo una semana.

VITRONIC presentará el sistema en el mercado europeo por primera vez en la convención Battery Show Europe. La feria se celebrará del 23 al 25 de mayo en Stuttgart. Las partes interesadas podrán visitar el estand A60 de VITRONIC en el Hall 6 o concertar una cita desde la página de eventos de la empresa. Event-Seite des Unternehmens

Acerca de VITRONIC

VITRONIC es el motor en innovación líder mundial en materia de procesamiento de imágenes, lo que permite que sus clientes puedan hacer frente a los desafíos del mañana.

Este grupo de empresas, gestionadas por el mismo dueño, desarrolla soluciones vanguardistas en forma de productos especializados y software para la inspección de calidad basada en imágenes, la identificación y la optimización de procesos, cuyo ámbito de aplicación se centra en sectores en crecimiento como la automoción y la ingeniería de tráfico.

Las soluciones de VITRONIC contribuyen de forma notable a forjar un mundo seguro y sostenible. No dejamos de cuestionarnos los límites actuales de lo que es viable económicamente para brindar la calidad y productividad más elevadas; por ejemplo, en la producción de los sectores de automoción y la industria farmacéutica. En centros de logística y aeropuertos de carga de todo el mundo, se han implantado soluciones Auto-ID para asegurar un registro fiable y eficiente de los envíos con el que garantizar un flujo transparente de las mercancías.

En el sector del transporte, VITRONIC ofrece tecnología puntera que mejora la seguridad en las carreteras, optimiza el flujo de tráfico y registra el uso de las carreteras.

Creemos en las negociaciones abiertas y honestas con nuestros clientes como punto de partida para obtener el máximo provecho de las posibilidades que ofrecen la tecnología y los procesos. El éxito conjunto es la semilla de una cooperación a largo plazo con empresas como B. Braun, BMW, Daimler, DHL, UPS, Toll Collect, Fresenius y Sanofi, además de clientes del sector público.

Desde su fundación en 1984, VITRONIC no ha dejado de crecer durante sus casi 40 años. La facturación anual actual (2022) es de 208 millones de EUR y la empresa, con 1.400 empleados, cuenta con presencia en cinco continentes y más de 80 países.

El desarrollo y la producción de los sistemas VITRONIC se encuentran en la sede de la empresa en Wiesbaden. Las filiales de VITRONIC se encuentran en todos los continentes, incluidas América del Norte y del Sur, Europa, Asia, África y Oceanía. Además, una red global de socios de ventas y servicios garantiza soporte localizado para clientes internacionales.