Étude de cas Inspection automatisée des cordons de soudure sur les supports de batterie

100 % d'assurance qualité en matière de production d'électromobilité

Résumé

-

Optimisation de l'assurance qualité

-

Économie et rentabilité

-

Réduction des erreurs humaines

-

Amélioration de la sécurité sur le lieu de travail

À propos du client

Le groupe Wasiak, basé à Hanovre en Allemagne, est un fournisseur de premier plan des secteurs de l'automobile et des technologies médicales. Plus de 300 employés sont au service de plus de 65 clients répartis dans 8 pays. Sur le site de Brodnica en Pologne, Wasiak S.A. produit des pièces de tôle et des assemblages complets par pressage et soudage pour l'industrie automobile.

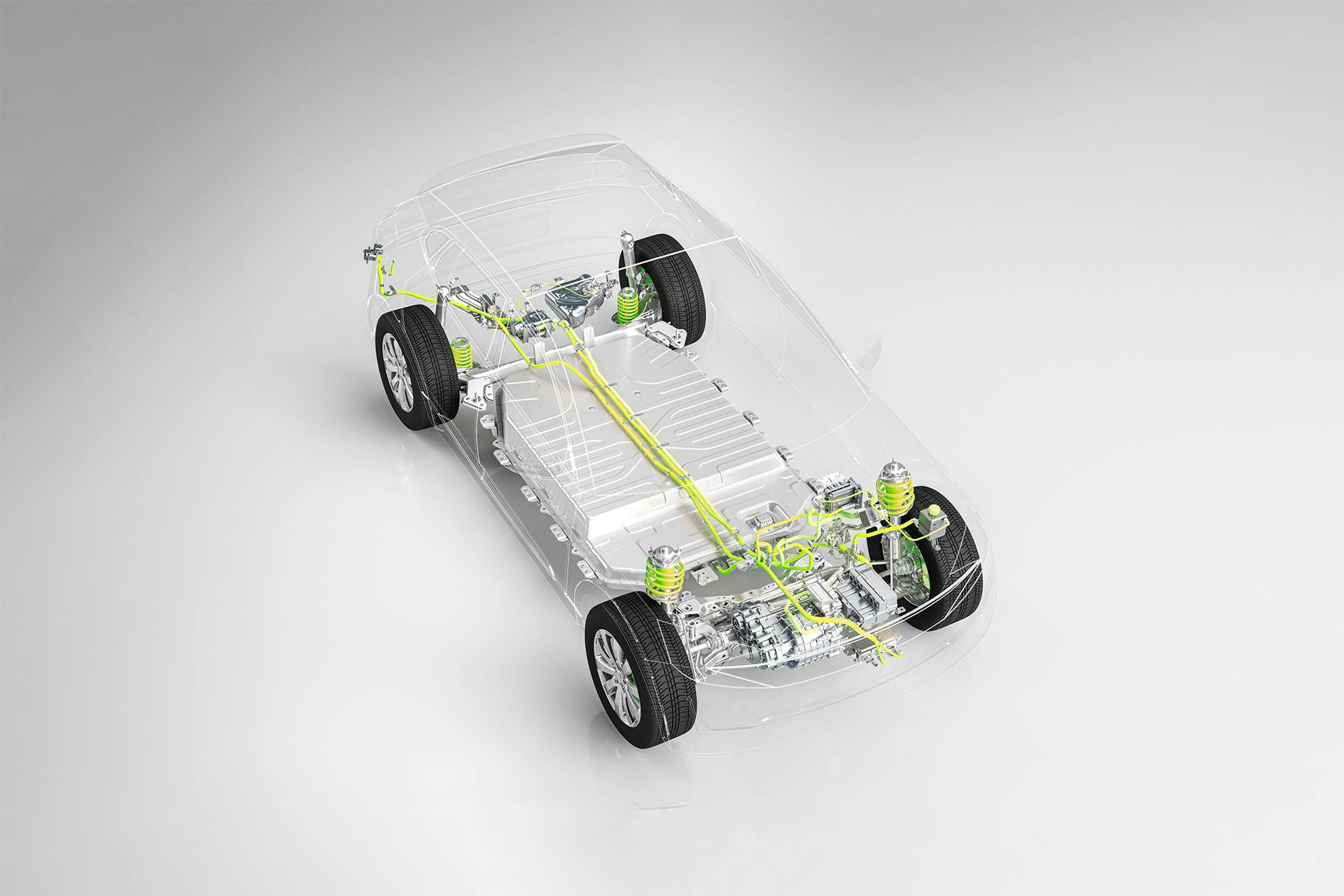

Le client s'attend à des pièces 100 % infaillibles : l'armature pour le support de batterie doit être absolument stable, protéger la batterie en cas d'impact et empêcher tout risque d'inflammation. Des impuretés peuvent également s'introduire dans les cordons de soudure défectueux.

Un contrôle manuel de l'ensemble des soudures est pratiquement impossible en cas de volumes de production élevés : les erreurs seraient inévitables. La procédure serait aussi trop lente et trop encombrante : l'armature, de poids conséquent, doit pivoter plusieurs fois pour réaliser le contrôle. C'est une tâche manuelle fastidieuse pour les humains. Le client a donc demandé un système automatisé d'inspection de la qualité.

La solution

Les pièces individuelles du support de batterie sont soudées pour être assemblées de manière entièrement automatique par des robots. Directement au sein de la ligne de soudage, le système d'inspection de cordon de soudure VIRO WSI de VITRONIC scanne l'ensemble des cordons de soudure d'un support de batterie fini à l'aide d'une tête laser mobile. Dans la station d'inspection, un support pivote successivement dans quatre positions de sorte que le scanner puisse atteindre tous les cordons.

VIRO WSI détecte tous les défauts de soudage et déclenche un signal pour rejeter les pièces non acceptables (NOK). Les pièces défectueuses sont retravaillées manuellement sur une station de visualisation. Un écran affiche les résultats d'inspection des cordons de soudure individuels de la pièce pour assister l'ouvrier. Il peut ainsi savoir exactement ce qui doit être remanié parmi les 200 cordons de soudure. De plus, l'ouvrier peut consigner dans le système les tâches de remaniement réalisées et les documenter avec les résultats d'inspection.

L'inspection automatisée est plus précise et plus fiable que le contrôle visuel manuel. Les pièces non acceptables sont détectées avant d'être envoyées au client. En outre, de nombreux critères de qualité peuvent être contrôlés simultanément.

Critères de qualité

- perçage par brûlure

- cavités

- écart d'emplacement de soudure

- pièce ou soudure manquante

- piqûres

- épaisseur totale de la soudure

- écart de soudage pour soudures à recouvrement

- longueur de la soudure

- projection de soudure

- caniveau soudure

- largeur de la soudure

Tous les résultats d'inspection sont visualisés selon différentes vues et affichés sous forme de statistiques en temps réel. De plus, ils sont enregistrés dans une base de données interne incluant des identifiants de composants et de cordons de soudure. Ainsi, tout est parfaitement documenté pour être évalué et suivi ultérieurement.

Les employés de Wasiak S.A. ont été préparés à l'utilisation du nouveau système grâce à une formation de plusieurs jours avec l'assistance de techniciens de VITRONIC selon les besoins au cours des premiers mois. Depuis, ils ont été en mesure d'utiliser le système complet de manière autonome, y compris le réglage de tous les paramètres. Bien entendu, VITRONIC continue de proposer son assistance pour le système.

Le résultat

L'inspection de soudure automatisée a respecté à 100 % les exigences du FEO en termes de qualité, sans aucun ralentissement de la production.

- 100% des exigences ont été satisfaites

« VIRO WSI s'est chargé de l'inspection de plus de 1 000 pièces pour nous jusqu'ici. Dans de nombreux cas, le système a détecté des pièces défectueuses que nous avons pu éliminer. Nous n'avons reçu aucune plainte du client depuis le début de la production ».

Résumé

- Défi : Wasiak S.A. produit des armatures pour supports de batterie d'un utilitaire électrique. Le fabricant de véhicules exige des pièces 100 % infaillibles.

- Solution : Les cordons de soudure (plus de 200) sont inspectés automatiquement à l'aide de VITRONIC VIRO WSI. Les soudures défectueuses sont ainsi détectées en toute fiabilité pour être retravaillées manuellement.

- Résultat : Plus de 1 000 pièces ont été livrées et pas une seule plainte n'a été reçue du fabricant de véhicules.