Caso de estudio Inspección automatizada de cordones de soldadura en bastidores de baterías

Aseguramiento de la calidad al 100 % en la producción de electromovilidad

Resumen

-

Optimización del aseguramiento de la calidad

-

Rápida y económica

-

Reducción de errores humanos

-

Aumento de la seguridad en el lugar de trabajo

Acerca del cliente

Wasiak Group, con sede central en Hannover (Alemania), es un proveedor líder de las industrias de la automoción y la tecnología médica. Más de 300 empleados atienden a más de 65 clientes en ocho países. En la planta de Brodnica en Polonia, Wasiak S. A. produce piezas de chapa y conjuntos prensados y soldados completos para la industria automovilística.

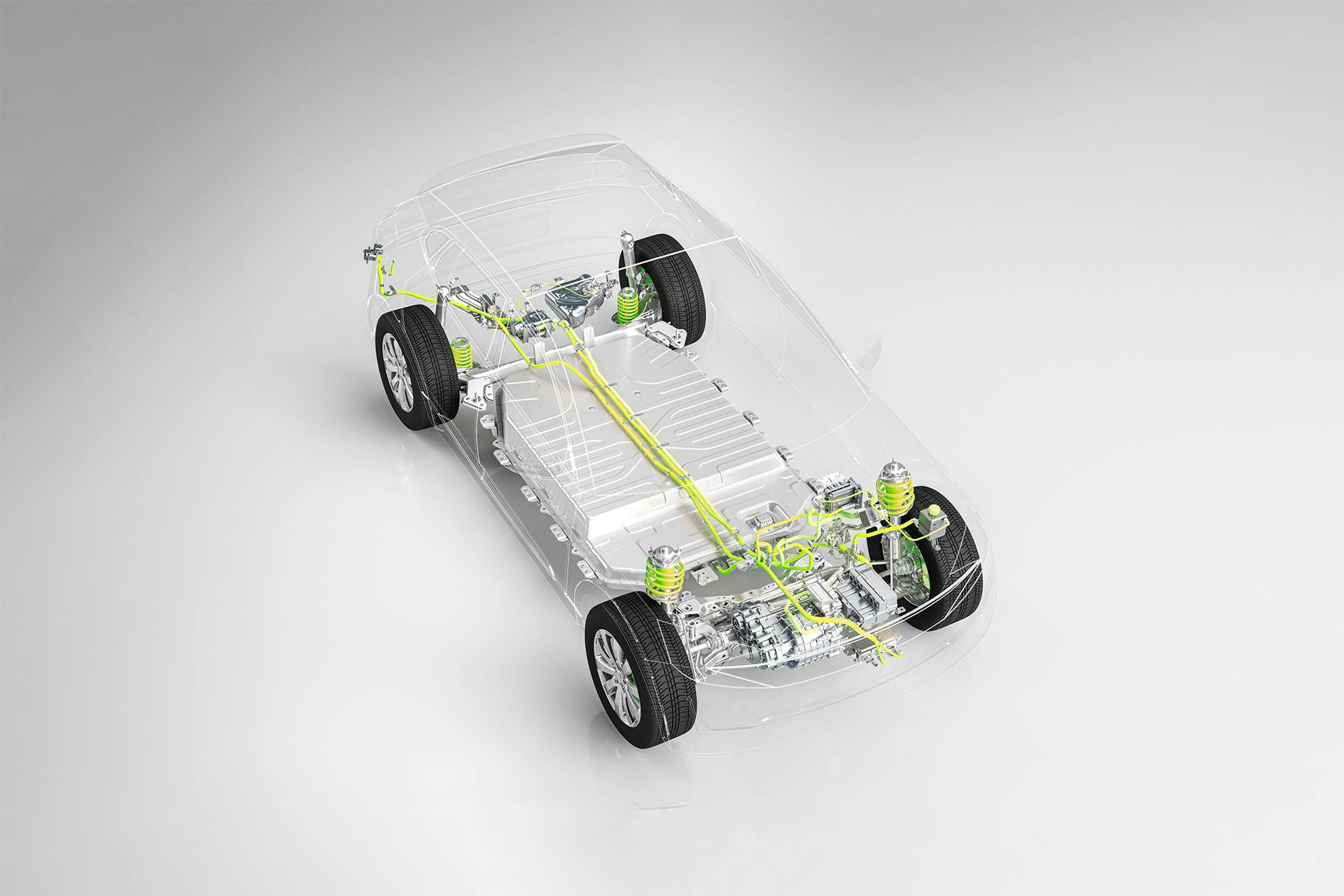

El cliente espera recibir piezas 100 % libres de defectos: el bastidor para la carcasa de batería debe ser absolutamente estable, ya que protege la batería en caso de impacto y previene su ignición. Los cordones defectuosos también pueden permitir la penetración de suciedad.

La inspección manual de todas las soldaduras es prácticamente imposible en caso de grandes volúmenes de producción; los errores serían inevitables. También resultaría demasiado lento y laborioso: es necesario rotar varias veces el pesado bastidor para su inspección, lo cual supone una carga pesada para humanos. Por consiguiente, el cliente demandó un sistema de inspección de calidad automatizado.

La solución

Las piezas individuales del bastidor de batería están soldadas entre sí de manera totalmente automática por robots. Directamente en la línea de soldadura, el sistema de inspección de cordones de soldadura VIRO WSI de VITRONIC escanea mediante un cabezal láser móvil todos los cordones de soldadura de una bastidor de batería terminado. En la estación de inspección, se hace rotar el bastidor a cuatro posiciones sucesivamente para que el escáner pueda alcanzar todos los cordones.

VIRO WSI detecta todos los defectos de soldadura y activa la señal para rechazar las piezas no conformes (NOK). En una estación de visualización se retrabajan manualmente las piezas defectuosas. Una pantalla muestra al operario los resultados de inspección de los cordones individuales de la pieza a inspeccionar. Puede ver exactamente cuáles de los más de 200 cordones deben retrabajarse. Además, el operario puede introducir en el sistema el retrabajo realizado y documentarlo junto con los resultados de la inspección.

La inspección automatizada es más precisa y fiable que la inspección visual manual; las piezas NOK se detectan antes de enviarlas al cliente. Además, se pueden inspeccionar múltiples características de calidad al mismo tiempo.

Características de calidad

- penetración excesiva

- hundimiento

- desviación de ubicación del cordón

- pieza ausente o cordón ausente

- poros

- grosor del cuello

- espacio de soldadura para soldaduras de traslape

- longitud del cordón

- salpicadura de soldadura

- socavadura de soldadura

- ancho del cordón

Todos los resultados de inspección se visualizan en diferentes vistas y se muestran en estadísticas en tiempo real. Además, se almacenan en una base de datos interna con identificadores del componente y del cordón. Así pues, todo queda exhaustivamente documentado y puede evaluarse y rastrearse con posterioridad.

Los empleados de Wasiak S.A. fueron capacitados en el manejo del nuevo sistema durante un curso de formación de varios días, y contaron con el apoyo inmediato de técnicos de VITRONIC durante los primeros meses. Desde entonces, han sido capaces de manejar el sistema completo de forma independiente y realizar todos los ajustes. Naturalmente, VITRONIC continúa ofreciendo servicio técnico para el sistema.

El resultado

La inspección automatizada de la soldadura satisfizo por completo los requisitos de calidad del cliente OEM sin ralentizar la producción.

- 100% de los requisitos cumplidos.

VIRO WSI has inspected more than 1,000 parts of the frame for us so far. In many cases, it has detected parts with defects, which could thus be eliminated. We have not received any complaints from the customer since the start of production."

Resumen

- Reto: Wasiak S.A. produce bastidores para carcasas de baterías para una furgoneta de propulsión eléctrica. El fabricante de vehículos exige piezas 100 % libres de defectos.

- Solución: Los más de 200 cordones de soldadura se inspeccionan automáticamente con VIRO WSI de VITRONIC. Así se detectan de modo fiable las soldaduras defectuosas y se retrabajan manualmente.

- Resultado: Al cabo de más de 1000 piezas entregadas, no se ha recibido ni una sola queja del fabricante de vehículos.